渗滤液问题是垃圾焚烧的一大顽疾,渗滤液处理不达标产生的恶臭以及对周边土壤、地下水环境造成的污染已成为当前环境领域研究的难点和热点。

双碳新形势下,如何妥善处理渗滤液,成为垃圾焚烧厂实现精细化运营管理的重要一环。在“2021(第九届)上海固废热点论坛”上,江苏坤奕环境工程有限公司董事长谢军英以“双碳”为背景,分享了新形势下垃圾焚烧厂渗滤液高效节能的再升级方案。

处理现状不尽人意 传统工艺弊端显现

坤奕环境是一家以自主研发的特种分离膜技术、蒸发器为核心,专注于垃圾渗滤液、脱硫废水和煤化工废水等高盐、高有机废水的处理及资源回收利用的高新技术企业。

各大焚烧企业项目改造过程中,很多业主对渗滤液提高回收率有了更高的要求,氯碳硝钠的回收率从原来的60%~ 70%提高到现在的85% ~ 90%。应对这一新的挑战,坤奕环境走了一条简化路线,从耐冲击、耐负荷方面下功夫。谢军英表示,传统的垃圾填埋场渗滤液处理过程中,很多问题都是浓缩液的问题,在她看来,垃圾焚烧厂在处理渗滤液的过程中也同样面临如何消纳浓缩液这一问题。

我国垃圾处理起步较晚,渗滤液处理项目的建设更晚,国内垃圾渗滤液的处理经过近三十年的发展,目前的主流处理工艺为“厌氧+MBR+膜处理工艺”,其中差别主要在于厌氧池型式、MBR膜种类、RO膜三个方面。该工艺在一定条件下,可使出水达标排放,但也存在运行复杂,操作要求高;碳源补充量大、需另设除臭系统;浓缩液处理成本大;以及膜组件需定期维护、更换等弊端。

垃圾焚烧厂渗滤液处理现状也不容乐观。生化段,由于水质变化大处理效果不稳定, 处理系统需设除臭设施, 运行费用较高;MBR段,膜易堵塞,出水率较低(50%-70%);浓缩液方面,后段纳滤及反渗透浓缩液产生量约为30%,常见的三种处理方式:浓缩液回灌填埋场、蒸发浓缩工艺、化学氧化混凝回流等均不理想。

渗滤液全量化处理应运而生 OLAND生化工艺更高效节能

鉴于膜处理法存在一系列的问题,为使垃圾渗滤液处理水质能有效达到 新标准,必须寻求一种更稳定有效的污水处理新技术。坤奕环境结合大量试验成果和项目实践,推出了渗滤液全量化处理工艺——厌氧+OLAND工艺+ECOR。

调节池及格栅沉砂池,主要去除渗滤液原液中的泥沙及使污水均质均量;厌氧UASB主要去除渗滤液中COD等污染物,去除率可达75%-90%;OLAND工艺是以Bacillus菌群为优势菌种的生化处理系统,由回转式生物接触体、生化曝气池及生化沉淀池组成,出水控制指标可达:CODcr<1000mg/L、TN<200mg/L、NH3-N<10mg/L;深度处理系统由ECOR组成,出水控制指标达到《GB16889-2008》表3标准:CODcr<60mg/L、TN<30mg/L、NH3-N<1mg/L。

限氧条件下,高浓度的OLAND菌群将氨氮及有机氮亚硝化后实现短程反硝化,并同步去除COD、P、S等污染物,实现同步脱氮除磷和除臭。OLAND工艺在生化段可以承受更大负荷,传统工艺高端厌氧COD需要做到8000~ 10000mg/L,OLAND工艺则可以承受400000~50000mg/L的COD,在BOD处置情况较差的时候,同样可以轻松应对,且杆菌寿命长、生命力强大,更耐负荷。

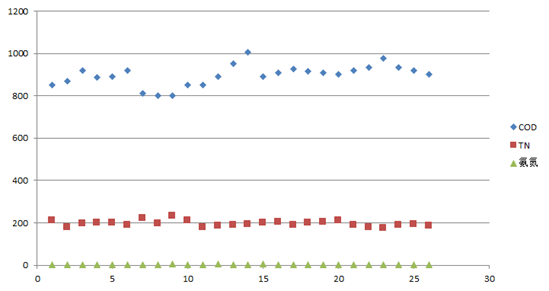

OLAND工艺对COD、氨氮和总氮的去除效果很好,COD含量可以降到800 mg/L左右,总氮平均保持在200mg/L上下,氨氮含量更低,普遍是两位数的水平。

OLAND工艺对COD、氨氮和总氮的去除效果

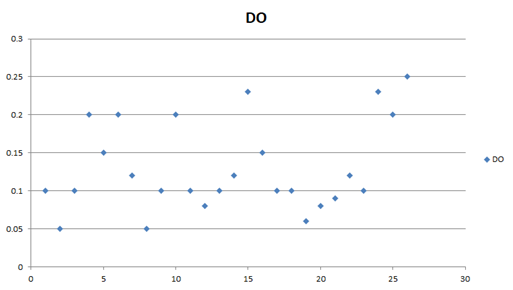

在溶解氧方面,OLAND工艺也是非常耐受冲击,DO值基本控制在0.8~1.5 mg/L,菌群就可以生存得非常好。

OLAND工艺DO值

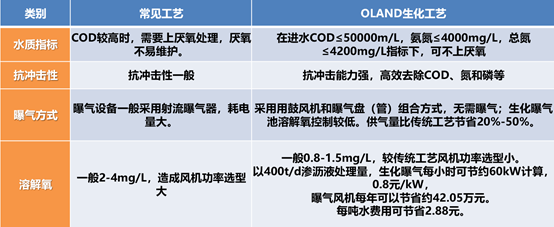

OLAND工艺与常见工艺相比,有着显著特点,主要表现在水质指标、抗冲击性、曝气方式以及溶解氧四个方面,具体对比如下:

与常见工艺相比,OLAND生化工艺有着诸多优点:

, 碳源方面,常见工艺当碳氮比低时,需要投加较多的碳源,一般控制在碳氮比4以上;OLAND工艺碳氮比要求低,一般控制在2.5以上,节省碳源比例约为60%左右,以400t/d渗沥液处理量,每年可节省碳源约176.66万元。

第二, 运行控制方面,常见工艺流程较长,控制较繁琐;OLAND工艺装置具有高度集成性和可移动性,可实现智能化在线监控,控制更简单。

第三, 除臭方面,常见工艺生化系统臭味很大,操作环境差,需要增设除臭装置;OLAND工艺采用的芽孢杆菌复合菌群,具有分解臭气的能力,无需增加除臭设备,厂区无异味。

第四, 污泥产生量方面,OLAND工艺较常见工艺产泥量更小,是传统活性污泥法的30%-50%,脱水性能好,可直接浓缩脱水,泥饼可回收利用。

第五, 运行温度方面,常见工艺要求较高,OLAND工艺适应温度范围较大,温度区间8-38℃,且耐酸碱盐,运行长期稳定。

第六, 占地面积方面,OLAND工艺具有高度集成性、占地面积小,是传统工艺的50%-70%。

第七, 投资方面,两者相差不大,但OLAND工艺土建费用较低。

第八, 运行成本方面,OLAND工艺较传统工艺低20%~50%。

深度处理系统ECOR 彻底解决浓缩液难题

生化出水可以通过ECOR工艺进行深度处理后达标排放。ECOR(AEO&RPs)即电催化、电氧化、电还原技术,AEO&RPs是一种对贵金属涂层的电极材料通电后,同时进行电催化 氧化(AEOPs)和电催化 还原(AERPs)将持久性有机污染物的有效降解并及将其矿化的技术。

由坤奕环境自主研发的AEO&RPs技术,更加注重出水达标排放后的浓缩液如何消纳以及怎样降耗、降成本。谢军英表示,该工艺通过在20多个垃圾焚烧厂进行实践,得到了很好的论证,该工艺 *大的优点就是解决了困扰行业已久的渗滤液总氮问题。

AEO&RPs系统的优势在于七大方面,一是无需加药,不会产生淤泥;二是还原端可使不易被 氧化的物质被轻易氧化;三是系统非常适用于高盐污水,强大的析氯能力使系统中出现大量的次氯酸;四是对氨氮的降解能力很强,坤奕环境做过很多项目,将总氮从10000 mg/L降到50mg/L,而且没有花费很长时间,这也是系统 *大的突破;五是设备占地面积小,只需要非常小体积的反应槽即可处理大量废水;六是,脱色能力强,产水呈无色透明状;七是,对于高硝态氮的水质,特殊极板的AERPs可以将其还原。

垃圾渗滤液浓缩液经过AEO&RPs系统连续流处理下,COD和氨氮浓度大幅下降,根据排放标准可调节处理水量后达标排放。

垃圾渗滤液全量化处理需求已迫不及待,不停的回灌将导致诸多问题:积存大量浓缩液,使调节池溢出风险大增;回灌会导致水质恶化,大量硫单质难以处理;渗滤液处理设施也将受到严重影响,原有生化或膜系统面临瘫痪风险。

垃圾渗滤液DTRO浓液全量化预处理工艺包含三种具体的工艺路径:一是结合DTNF的晶种结晶沉淀法;二是混凝沉淀+石灰乳软化法;三是AT-BC法。要根据具体的水质情况选择合适的预处理工艺。

对于DTRO 水质恶化,高TDS、高硫酸根、高单质硫、高硬度、高COD的情况,预处理的主要目的就是降低DTRO浓水的硬度及部分降低COD及氨氮,以此解决浓液回灌带来的盐分富集、单质硫及硫酸钙结垢影响。

对于高硫酸根及高硬度的DTRO浓液,主要目的就是降低单质硫及硬度,提高高压膜系统的回收率及提高蒸发系统或ECO的效率,技术路径主要是DTRO/DTNF+ECOR技术。

AT-BC系统既结合了附着型生物处理技术和悬浮型生物处理技术,又引入了优选的强势复合菌种,可实现高浓度有机废水的无稀释处理,且有效解决了除氮、磷和消除恶臭等诸多污水处理难题,是具有划时代意义的污水处理新技术。

膜可以解决产水量达标问题,用膜的方法 *简单、成本 *低、见效 *快,但是膜处理之后的浓缩液问题更值得关注,谢军英表示,坤奕环境希望通过电催化把更多的有害物质排出去。新鲜的渗滤液,使用OLAND生化工艺,结合电催化、电氧化、电还原技术,实现一步到位的处理。

面对“十四五”和 “碳达峰”“碳中和”目标,节能环保产业是绿色发展的重要支撑力量,坤奕环境也将抓住机遇,为绿色发展贡献自己的一份力量!