实现永久无垢化清洁运行,由二大部分组成:通过对系统进行不停车在线除垢,清除系统换热面99%以上的污垢:该项作业不影响系统正常运行,不腐蚀系统材质(腐率小于0.06g/m2h或0.05mm/y)。二是系统具备清洁无污的内环境后,仍然通过连续低浓度在线除垢与阻垢缓蚀协同组合,达到彻底杜绝污垢出现目的。

我们可以看到,这项技术的核心就是彻底除垢和彻底防垢都是通过“高水准的在线除垢”来实现的,我们将这种在线除垢的具体技术产品定名为“运行净”。

这是一项领先国际同行水准的21世纪新技术,获得我国政府多项专业鉴定和国家发明专利,98年开始应用至今,质量结果全部符合设计数据,应用过程也积累了丰富的作业经验。目前我们这项实现永久无垢化清洁运行技术,得到国家发改委和国务院节能办的重视。

1、技术创新性以及与现有技术的区别

(1)本项目的基本原理及关健技术内容

传统的化学清洗是用强酸和缓蚀剂进行的,其清洗范围是针对单台(套)工业设备内水垢或锈垢的清洗。无法对循环水系统进行整体清洗。目前世界各国对在线运行的循环水系统整体清洗均无良策。

常见的循环水系统主要有:工业循环冷却水系统、集中采暖供热循环水系统、中央空调冷媒冷却水循环系统。这类系统中连接许多不同用途的换热设备,若使用传统的酸洗方法清洗,系统必须在长时间停车的状态下进行,清洗成本和现场操作难度较大,集中反应在药剂成本较高、清洗步骤复杂、现场施工难度过大、设备因清洗停机无法运行方面,同时环保也难以通过。实际上,这类系统大多处于长年运行之状态,通常在大检修期间停车,停车时间很短,因维修的需要,很难获得清洗的条件。

解决大型循环水系统运行期间的高除垢清洗和保证系统永久无垢化清洁运行,是整个工业生产所希望的内容。也是彻底告别系统带垢运行的,具有划时代的重大意义。我们从这项技术的研究思路、成果特征、化学结构、应用效果等几个方面进行阐述。

思路一:

清除水垢的传统思路和机理:

①水垢的主要成分为CaCO3、Mg(OH)2、CaSiO3、CaSO4;金属氧化物的主要成分为FeO、a-Fe2O3、y-Fe2O3、Fe3O4、CuO、Cu2O等。根据化学理论原理,这类化合物只能溶解在无机或有机酸中。除此之外,其它无机或有机化合物均无法与它们反应而达到溶解的目的。

CaCO3+2H+=Ca2++CO2↑+H2O

Fe2O3+6H+=2Fe3++3H2O

Fe+2H+=Fe2++H2↑

②由于酸对金属的强烈腐蚀等原因,在清洗过程中,必须添加一定计量的酸洗缓蚀剂,使其与金属之间通过特殊的化学配位键相互结合,产生金属与酸洗介质之间致密的膜,隔绝两相之间任何接触,从而有效的保护金属不受腐蚀。

③传统的酸洗过程中伴有大量的气体产生,导致在线酸洗的不可能性,同时酸为强电解质对于多材质金属组成的系统设备,存在难以克服的电化学腐蚀,对设备的使用安全构成威胁。

思路二:

按上述理论,清除水垢只有使用酸来溶解,而酸在溶解水垢时必然会产生大量气体,气体的产生导致循环水整体系统无论是停车或运行状态清洗的无法实现。后来我们考虑,不一定非得以溶解的方式清除水垢,假如我们将水垢通过一定的技术手段,使其以微粒或分子状态均匀的分散在水中,最终排出系统,完全可以达到我们希望的除垢目的。

思路三:

要使坚硬的水垢,分散为微粒或分子状态,必须克服水垢分子之间的范德华引力(分子间力)。我们将思路放在建立大分子中高能量的官能团方面,试冬通过官能团的能量来克服水垢分子之间的范德华引力(分子间力),使水垢分子被吸附在官能团周围,达到除垢目的。

■分子特性

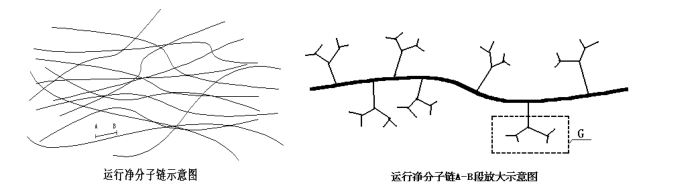

“运行净"系线型高分子缩聚物,见下图所示:

该缩聚物中有大量活性较高的官能团,我们将分子链截取AB段放大后可看出官能团的分布情况,见上图所示。我们将右图的部分放大后看出:

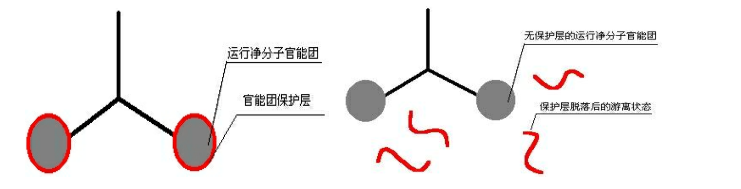

从图中看出,“运行净”分子官能团表面有一个保护层,该层的主要作用:

①由于官能团的活性较高,无保护层的“运行净”存放有效期不足一年,加该保护层后,“运行净”的存放时间可长达六年以上。

②“运行净”水溶液本身的pH值在6.2~7.9,含有保护层的“运行净”水pH值在1.8~3.1之间。该保护层遇水后开始形成游离状态,如图所示。

③游离的保护层在清洗时有两个作用,一是可直接清除系统中的锈垢,二是在金属表面形成钝化膜。当系统内表面无金属氧化物时,游离的保护层可自行水解而失效。

④实际系统在线除垢清洗时,“运行净”加入系统水后,水的pH值由1.8~3.1左右,逐渐上升到6.2~7.9,这一过程大约在清洗的第一天至第六天完成,之后清洗过程,pH值始终保持不变。

在线除垢机理

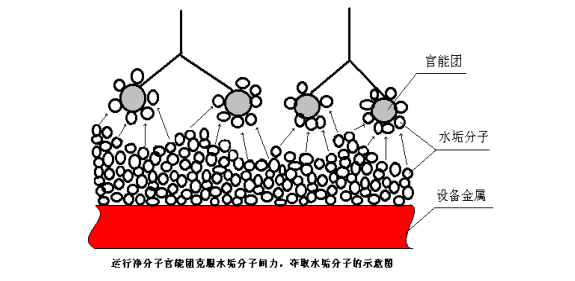

保护层脱落后的这类官能团,其性质和活性大小决定“运行净”对水垢、特殊水垢的清除结果。清除机理分两个阶段,第一阶段是“运行净”分子官能团的能量远远大于水垢分子之间的分子间力(即范德华引力),当“运行净”分子官能团与水垢分子接触时,会克服水垢分子之间的引力,迫使水垢分子向官能团迁移,达到除垢的目的。与水垢之间的作用如图所示:

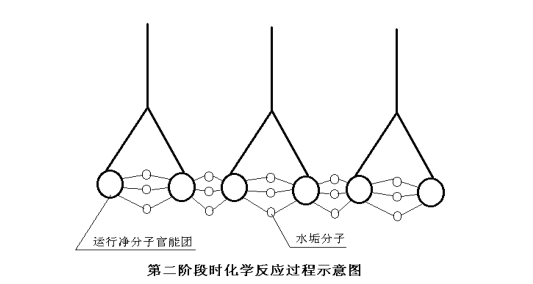

请注意,该阶段的除垢过程实质上是一个物理过程,在实际清洗过程中,一般自第一天起至第二十天的清洗为该阶段过程,具体表现为系统水由原来的澄清状态开始出现不同程度的浑浊,第十七天到二十天时混浊度达到最大值。第二阶段是吸附在“运行净”分子上的水垢分子,两者开始出现化学反应,具体表现为下图所示:

第二阶段的化学反应通常在系统清洗时的第二十天至第二十八天左右完成,具体表现为浑浊的系统水开始逐渐澄清。

(2)项目创新点:技术创新、产品结构创新、产品性能及使用效果

创新点:

①改变了目前所用技术的理论基础:

目前清除水垢是用酸溶解,酸在溶垢时必然会产生大量气体,气体的产生导致循环水整体系统无论是停车或运行状态清洗的无法实现。

②改变了以往的清洗工艺方案:

我们设计了高分子缩合物中的多个官能团的这种分子结构,并在重点增加这类官能团的化学活性方面进行了大量的工作,最终通过官能团的能量来克服水垢分子之间的范德华引力(分子间力),使水垢分子被吸附在官能团周围,达到除垢目的。

③改变了目前清洗行业的现状:

通过这一技术的实施,彻底解决了所有大型循环水系统在生产运行过程中,无法整体清洗的历史。

④改变了酸对金属的腐蚀破坏:

运行净对系统不锈钢、碳钢、低合金钢铜及铜合金腐蚀速度≤0.03g/m2.h。

⑤改变了清洗必然存在电化学腐蚀现象的发生:

运行净分子为弱电解质,并在清洗的同时,进行金属表面的成膜反应,抑制了金属的阴极及阳极电流的出现。

更重要的是,通过使用“运行净”技术,改变了以往的工业及民用循环水系统阻垢、缓蚀等技术上的不足,可以使水系统达到终身无垢的目的,使循环水系统的运行工艺参数始终符合设计值。

下述内容含盖整个国际、国内化学清洗行业,清洗质量按中国国家行业标准比较

简介工业化学清洗的行业内容:

a工作内容:通过一定的化学反应,达到清除设备、系统内的污垢;

b.主要应用范围:工业用水设备、容器、管道及系统单元;

c.清除主要污垢:水垢(CaCO3、MgCO3、CaSiO3、CaSO4)

锈垢(Fe3O4、Fe2O3、FeO、CuO、Al2O3)

d对清洗基本要求:清洗不得造成金属的腐蚀(国家标准:碳钢≤3g/m2.h)

除垢率:水垢≥85%;

金属氧化物≥95%

e. 清洗成膜要求:清洗结束后,被清洗的金属表面应形成完整的钝化膜。

创新内容:

(1)系统在线除垢的创新:

目前系统在线除垢技术;无。所有类型的循环水系统无法符合在线清洗的除垢率标准。

我们系统在线除垢技术:运行净。所有类型的循环水系统实现在线除垢。

(2)技术理论的创新:

目前技术理论:酸洗技术。通过酸(通常使用的10%盐酸)来溶解水垢和锈垢,通过使用缓蚀剂防止酸对金属的腐蚀;不足之处:对金属的酸腐蚀控制有一定的难度,无法阻止不同材质之间的电化学腐蚀;清洗对设备有不同程度的损伤。清洗过程中伴随大量气体的产生。另外对硅酸盐、硫酸盐水垢无法清除。酸洗中的缓蚀剂分为氧化还原型、亲附型和配位电子对型,其中配位电子对型的缓蚀剂较好,但掌握这项技术的人很少,大多使用亲附型,该型还存在突然失效性、无抗电化学腐蚀能力等技术问题。

我们技术理论:运行净在线除垢法。以高分子缩合物中大量强有力的分子官能团,通过官能团自身具有大于水垢及锈垢分子间力(范德华引力)的高能量,迅速的吸附水垢及锈垢分子,使其脱离设备金属本体达到除垢之目的。该高分子缩和物本具有中性的化学特征,与金属之间无化学及电化学反应,因此不存在金属腐蚀问题,清洗过程无气体出现。除垢率完全符合国标的要求。

(3)产品特性的创新:

目前产品特性:强酸,强碱,腐蚀性大,不能清洗多材质组成的设备,不能清洗硅酸盐、硫酸盐水垢,需另外安装专用的清洗设备,清洗过程需要严格的多项目化验工作,清洗工序多,易产生二次浮锈,工作强度极大,不能清洗全循环水系统,清洗只能针对单台设备,清洗必须在停产时进行等。

我们产品特性:中性,无腐蚀,能清洗多材质设备,能清洗所有水垢类型,无需清洗专用设备,清洗过程不需要化验,一步法完成所有清洗项目,操作为一次性投入法,十分简单,工作强度极低,可一次性完成循环水系统所有设备、容器、管道等清洗任务,清洗过程无须停产。

(4)应用范围的创新:

目前应用范围:单台、单材质设备的清洗。

我们应用范围:循环水系统内所有设备的清洗。如工业冷却循环水系统,每个系统通常包含100-2000台工业设备;城市集中采暖供热系统,每个系统通常包含5-50万户家庭;中央空调系统、动力锅炉系统,可构成独立循环的其它水系统。

(5)清洗工艺的创新

目前清洗方式:设备停运后,方能安装专用清洗设备,然后按“碱洗→转型→酸洗→氨洗→漂洗→中和→钝化”的工艺步骤进行清洗;每个步骤在进行过程中,涉及到配药、注入、强制循环、检验、水洗等工作内容;所有各步骤的清洗残液还必须得经过环保处理后排放,最后只能完成一台设备清洗。

我们清洗方式:可在正常生产的情况下,将本品一次性加入系统中,即可完成所有设备、所有清洗工作。清洗一套工业循环水系统,不用停产只需40天,清洗质量达标率100%;而目前的清洗方式同样完成该系统内所有设备的清洗,需要停产清洗1-20天,清洗质量达标率46%。

(6)安全性的创新:

目前安全情况:清洗过程设备易腐蚀;操作人员会受强酸强碱侵蚀受伤,甚至残废;清洗不当有化学品燃烧、爆炸、中毒的危险,排放液可至农作物、鱼类死亡。

我们安全情况:无上述问题,清洗除垢过程无任何安全隐患。

节水效果的创新

目前节水效果:无。

我们节水效果:工业冷却循环水系统内存在污垢,会导致冷却效果变差,尤其夏季系统无法冷却到规定的温度,迫使系统使用直排水法进行冷却,造成大量惊人的水的浪费;采用运行净可完全避免这个问题。

(8)环保排放的创新

目前环保排放:严重不合格。

我们环保排放:完全合格。

(9)清洗成本的创新:我们清洗成本为目前的15%-40%。

该清洗剂比目前使用的酸洗技术,在清洗安全、操作、成本、环保和应用范围方面,有了质的改变。这正是“运行净”产品的创新点所在。