1.前言

工业循环水冷却系统无垢运行技术(运行净)是以不停车在线连续中性清洗为技术突破,弥补了常规水处理剂无清洗作用的技术不足,达到了水外理过程中同时且有连续清除系统中原有水垢微生物粘泥垢的效果,解决了提升循环水浓缩倍率后带来的水垢形成问题,有效保障了循环水系统最大换热效率的发挥,是现有水循环系统的水处理技术和化学清洗技术的全面更新产品。通过采用本产品,从而达到了系统长期运行过程中无垢化清洁运行的理想状态。改变了传统水处理仅对钙、镁离子作用的研究模式,该产品是与水垢分子发生作用为机理的,有别于阻垢剂与钙镁离子的作用,成为全新的革命性研究成果。

该项技术已成功应用于全部生产行业的所有类型循环水系统:特别是大型火力发电、石油化工、煤化炼化、冶金制造、城市集中供热等的冷却、加热、开路、闭路、间冷、净环、浊环等全部类型循环水系统;适用于系统组成材质范围为不锈钢、碳钢、低合金钢、铸铁、铜、钛、锆材质:腐蚀速度符合《GB50050-2015工业循环冷却水处理设计规范》国家标准;可彻底清除水垢(碳酸盐、硅酸盐、硫酸盐、磷酸盐型)锈垢、微生物粘泥垢;符合国家《GB8978--2002污水综合排放标准》。

工业循环水冷却系统无垢运行技术(运行净)的问世,彻底解决了循环水运行期间的结垢问题,显著提升生产效率,超高浓缩倍率下运行的结果,带来了巨大的节水收益,污垢的清除带来换热效率的提升,降低循环流量,减少大量电耗;实现了补充水可全部使用工业、市政等中水;先进的防腐蚀泄漏效果,极大降低了检修费用,显著延长系统服役期。本技术的效益亮点在于解决了上述问题的同时,客户方除去药剂成本之后还可获得额外的大量节能收益。

2.运行净技术产经济益的分析

2.1工业冷却循环水系统

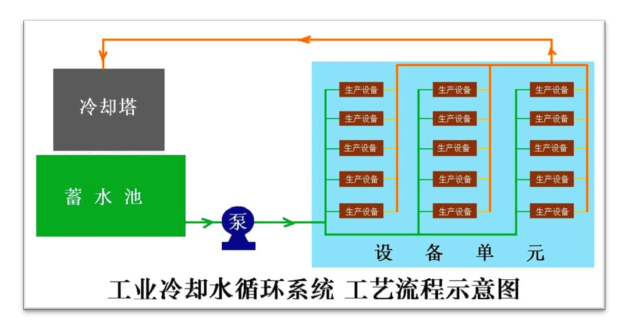

冷却水循环系统的任务,就是通过水循环的形式,冷却各生产设备产生热量的装置。

其工艺流程为:蓄水池的水通过循环泵进入设备单元后,将各设备的热量带出设备单元,再进入冷却塔被空气冷却后,落入蓄水池的往复循环过程。

2.1.1节电量的计算过程

保有水量与流量关系:各行业常规比例关系,保有水量x1.6=系统循环量即16V=Q

根据国家标准公式:

系统蒸发量=环境系数x系统流量x系统温差 即:E=kQ△t

现在计算,保有水量10000立方米的工业冷却循环水系统各参数:

已知:新系统时的设计参数t=10℃ N=2.5 Q=1.6V

k=0.0013(年平均气温10℃时)

得出:E=00013x16000x10=208m/h

即该系统每小时的蒸发量必须保证208m才能保证生产的正常

运行

当系统内有污垢存在时,会导致系统温差Δt下降。

国内目前运行五年以上的系统,全年平均系统温差Δt在5℃左右,为保证 生产,系统蒸发量E不允许变化,根据公式E=kQAt,保持蒸发量E不变化,必须增加系统流量Q来解决。

即 kQoΔto=kQ1Δt1; Q= QoΔto÷Δt=16000x10÷5=32000m/h

按耗电量=1650kwh/万吨流量计算:

正常耗电量=1650x16=2640kwh

改变流量后的耗电量=1650x32=5280kwh

电耗增加=5280-2640=2640kwhx24小时x365天=2312.64万度电/全年

按无垢化运行最低节电量在80%以上计算:

节电量=2312.64x80%=1850万度电/全年

按工业电0.65元/kwh计,节电效益=065x1850=1202万元/全年

2.1.2节水计算

根据系统强制排水量=蒸发量÷(水浓缩倍数-1)-系统风吹

即:B=E÷(N-1)-D

国内各企业循环水系统,实际的浓缩倍数平均2.5倍

我们按无垢化运行作业前N0=2.5,实现无垢化清洁运行后N1=10

计算节水量:

B1-Bo=[E÷(No-1)-D]-[E÷(N-1)-D]=208/1.5-208/9=115.56m3/h

上述计算得出,每万吨保有水量的系统:

全年节水量=115.56m/hx24小时*365天=101.23万m3/全年

按水价4元/吨计,节水效益=101.23x4=404.92万元/全年

2.1.3环水减少排污量的计算

循环水减少的排污量=循环水节约的水量=101.23万m/全年

按污水环保处理费用8元/吨计,减排效益=101.23x8=809.84万元/全年

2.1.4全年原有常规水处理药剂费用的计算

根据现有市场价格和行业特点,使用正规水处理专业公司的水处理药剂等费用,每万吨保有水量每年费用为100万元。

2.1.5运行净药剂成本的计算

全年用量36.5吨,单价4.8万元/吨,全年175.2万元

2.1.6运行净用于工业循环水的经济效益分析结果

上述结果归类,每万吨保有水量的循环水系统,通过运行净技术实现永久无垢化清洁运行后:

A.每年节电:1850万度电,获节电收益1202万元

B.每年节水:101.23万吨,获节水收益404.92万元

C.每年减排污水:101.23万吨,减少环保处理费809.84万元

D.淘汰每年采购的常规水处理药剂,节约费用100万元

E.每年运行净药剂用量365吨,药剂成本支出175.2万元

收支结果=总收益-总成本

=(A+B+C+D)-E=2516.76-175.2=2341.56万元/每年

采用运行净后,每万吨保有水量的循环水系统,可为应用企业每

年带来2341.56万元的节能减排纯收益。

2.2城市集中采暖热力系统

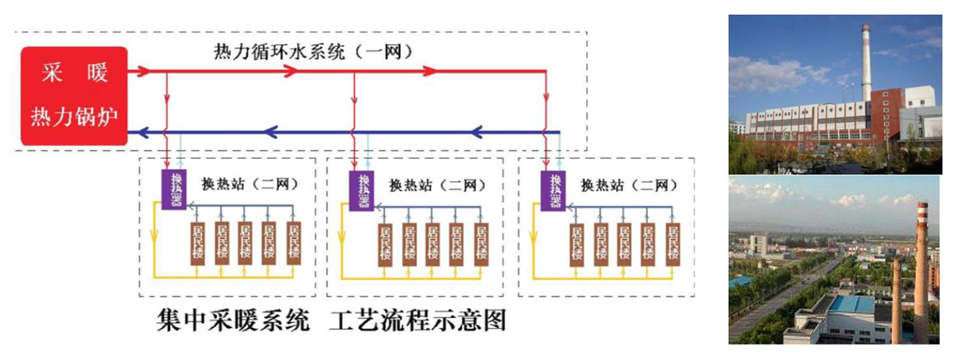

集中采暖系统的任务是将热量带入千家万户,解决人们过冬取暖。

一网:锅炉将水加热后,通过水的循环将热量传递给各板式换热器进行放热,放热后的水再回到锅炉进行加热的循环过程。

二网:流经板式换热器的水,得到一网传递过来的热量后,通过循环进入各居民楼中的暖气进行室内放热,达到加热室内空气温度的取暖效果;放出热量的水再回到板式换热器进行加热的循环过程。

2.2.1节煤量(或节天然气量)的计算:

供暖煤耗标准,国内不同地区有所不同。

国内平均采暖期为150天,全季采暖每平米采暖面积,标准耗煤量为20kg标准煤。

根据我们已取得的数据分析,国内平均采暖全季,每平米采暖面积已达27kg标煤,超出正常标准7kg。

采暖系统煤耗量增加的主要原因,是系统内出现污垢,降低了系统热交换效率,具体为:

A.一网锅炉端结垢:产生同等热量的燃料增加

B.用户暖器内结垢:热量无法有效释放,造成室温下降;本该释放的这部分热量释放给了暖器无污垢的用户,导致室温升高;使同一个集中采暖系统中,出现过冷用户和过热用户现状,热平衡被破坏。热力公司接到过冷用户投诉后,只能采取加大整个系统供热量,来满足过冷户的低室温问题,随着污垢的继续增加,热力公司所提供的热量越来越大,暖器未结垢的用户室温也越来越高,造成了能源大量的浪费。

清除污垢,就能解决采暖系统能耗增加的问题,可以恢复系统热平衡,节约燃料。

系统内污垢的分布与污垢量的多少,决定多耗燃料的大小。根据我们历年来应用运行净对国内几十家集中采暖热力单位的清洗结果统计,二网每平方米采暖面积,清洗后每个采暖季可节约标准煤3kg/m以上(天然气2.37m/m)。

其中,具备变频泵的二网系统,节电量有明显的下降,而固定泵的节电量没有变化。

上述结果归类,实现永久无垢化清洁运行后,二网每平方米采暖面积

至少可节能:

A.节煤:每平方米采暖面积,每年可节约标准煤≥3kg/m2•年

B.或节约天然气:≥2m3/m2•年

C.节电:每平方米采暖面积,每年可节电0.4度/m2•年

D.运行净药剂成本,第一年29元/m第二年起每年0.36元/m2

按10年平均后,计算每年收支结果=10年总收益-10年总成本)/10

燃煤型集中采暖热力企业=(10A+10C-10D)/10

=[3x0.87x10+0.4x0.65x10-(2.9+0.36x9)]/10=2.256元/m2•年

燃煤型集中采暖热力企业=5.05元/m2•年

2.2.2集中采暖系统的经济效益分析结果

采用运行净后,集中采暖热力企业,每千万平方米采暖面积:

燃煤型企业每年获得节能净收入2256万元;

燃气型企业每年获得节能净收入5050万元。

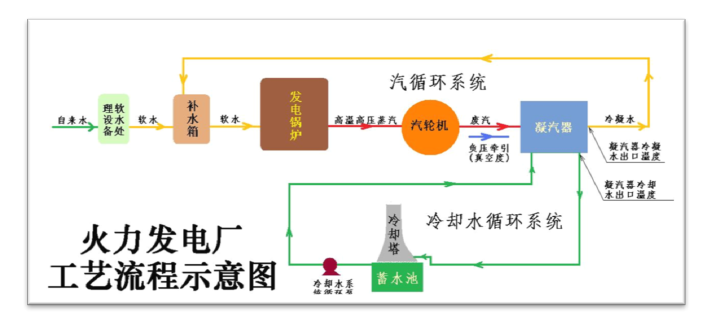

2.3火力发电厂冷却循环水系统

火力发电厂的冷却水循环系统,主要是将推动汽轮机后的废蒸汽,通过凝汽器冷却后变成冷凝水。

其中,凝汽器将高温废汽通过凝汽器冷却为冷凝水时,也就是水的气态转为液态过程,这一过程液态将产生巨大的负压,使废蒸汽向冷凝水方向急速迁移。

因此,推动汽轮机发电的力除了锅炉出来的高温高压蒸汽之外,还有废汽冷却为冷凝水的拉力(抽真空力)。这两个合力,是推动汽轮机总的力。当凝汽器冷却水侧出现水垢、微生物淤泥时,废蒸汽冷却为冷凝水的传热效果变差,冷凝速度变慢,抽真空的自然负压力也会减少,推动汽轮机发电的力也相应下降,最终导致发电量的下降。

另外,凝汽器壳程出口的冷凝水与管程出口的冷却循环水之间温度差我们称为端差,端差越小换热效果越好。因此我们以真空度、端差这两个重要指标来衡量循环冷却水系统冷却效果。

当循环水系统结垢后,凝汽器真空度下降,端差上升,发电耗煤量也会上升,发电成本将会加大。

我们按300MW机组进行经济效益分析。

各行业的节能标准,300MW机组循环水系统,凝汽器真空度每下降1kpa,标煤耗上升3g/kwh;或凝汽器端差每上升1℃,标煤耗上升1g/kwh。

2.3.1节煤量的计算

国内运行三年以上的火力发电厂300M机组,真空度比新运行时平均下降1.5-3kpa,使用运行净后,真空度可提升至新运行时的指标,我们按提升1.5kpa计算,可节约标煤4.5g/kwh,全年按75%的发电负荷计算:

每年节约标煤=4.5g/kwhx300000kwh/hx24hx365天/1000000=8870吨/每年

按标煤价870元/吨计,节煤收益=8870x870=771.7万元/每年

2.3.2节水量的计算

运行净用于火力发电循环水时,采用脱硫系统工艺用水全部使用循环水,循环水全零外排工艺进行,因此循环水除了蒸发和风损外,无水的损失。

所以,使用运行净前循环水的排水量全部为节水量。

已知:300MW机组循环水全年平均Q=20000m3/h,△t=10℃ N=3 k=0.0013(年平均气温10℃时)

得出全年平均蒸发量:E=kQ△t=0.0013x20000x10=260m3/h

节水量=E/(N-1)=260/2=130m3/h

全年节水量=130x24x365=113.88万吨/每年

按水价4元/吨计,节水效益=113.88x4=455.52万元/全年

2.3.3循环水减少排污量的计算

循环水减少的排污量=循环水节约的水量=113.88万m3/全年

污水处理费按8元/吨计,减排效益=113.88x8=911万元/全年

2.3.4全年原有常规水处理药剂费用的计算

根据现有市场价格和行业特点,使用正规水处理专业公司的水处理药剂等费用,300MW机组循环水每年水处理费用为100万元。

2.3.5运行净药剂成本的计算

全年用量73吨,单价4.8万元/吨,全年350.4万元

2.3.6运行净用于工业循环水的经济效益分析

上述结果归类,300MW机组循环水,通过运行净技术实现永久无垢化清洁运行后:

A.每年节标煤:8870吨,获节煤收益771.7万元

B.每年节水:113.88万吨,获节水收益455.52万元

C.每年减排污水:113.88万吨,减少污水处理费911万元

D.淘汰每年采购的常规水处理药剂,节约费用100万元

E.每年运行净药剂用量73吨,药剂成本支出350.4万元

收支结果=总收益-总成本

=(A+B+C+D)-E=2238.22-350.4=1887.82万元/每年

采用运行净后,300MW火力发电机组循环水系统,可为应用企业每年带来1887.82万元的节能减排纯收益。

3.潜市场的经济效益分析

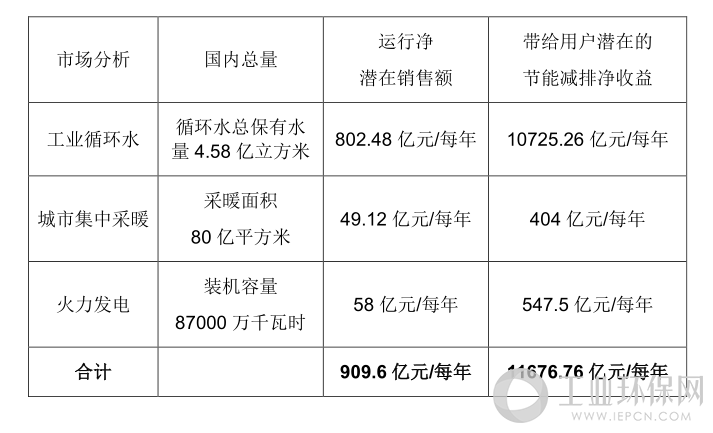

根据国家统计局2016年统计数据推算,目前运行净技术可用于主要市场的领域及经济效益分析: