轧机卷曲减速机轴承室磨损

此次修复的是一钢铁深加工企业的轧机卷取减速机轴承室。该减速机传动的扭矩较大,长期运转中轴承室和轴承外圈产生间隙,导致轴承室产生磨损,磨损造成的震动偏心使钢卷倒卷的端面参差不齐,为下道工序的操作产生巨大影响。这次轴承室的磨损不均匀,主要磨损部位在齿轮箱的下压盖(受力面)位置,磨损量在0.2mm-2mm左右,上箱体轴承室有轻微磨损。

轴承室磨损的原因分析

该厂传动齿轮箱由于轴承与轴承室长期疲劳配合导致轴承室磨损,传动齿轮箱8个轴承室均有不同程度的磨损(磨损量最大处为2mm)。轴承室磨损后,设备运转出现发热、振动等设备问题,对生产造成极大的安全隐患。该厂设备出现问题后发现轧辊的两支撑辊轴线所在平面与两工作辊轴线所在平面不重合,这种情况一旦发现较晚,轴承会遭受很大的负载力,造成轴承烧损爆死等严重事故。

轴承室磨损主要由以下原因造成:

1、由于润滑不足,造成温度升高,导致轴承室磨损;

2、在安装轴承时,没有按照规定进行安装或检修不够及时等因素导致轴承位磨损;

3、金属虽具有良好的硬度但是抗冲击性差,变形以后无法复原,抗疲劳性差,设备长期运行极易造成轴承室变形及磨损;

4、轴承本身存在缺陷,运行过程中轴承出现过热甚至抱死等现象,导致轴承室磨损。

轴承室磨损修复解决方案

传统修复工艺

传统工艺处理轴承室磨损需拆卸后运至维修车间,再对轴承室补焊或刷镀后机加工修复,修复工期长、成本高。

轴承室的磨损部位多呈现不规则的凹凸面,大面积补焊后易造成热应力变形。其次修复完成后也只能是线接触甚至点接触,在设备冲击震动的作用下,还会造成应力集中,导致轴承室的再次磨损,长此以往企业浪费大量的人力、物力、财力。

福世蓝修复工艺

福世蓝修复工艺具有以下几个优势:

1、采用福世蓝技术进行现场修复,高分子复合材料略大于金属的膨胀系数确保了修复后设备运行中配合面的百分百接触;

2、材料自身具备的退让性,使其抗冲击震动的能力远高于不能退让的金属材料;

3、随轴承外圈的胀缩而胀缩,最大限度的减少了磨损的可能,从而确保设备的正常运行,达到甚至超出正常的使用周期。

福世蓝修复工艺步骤说明

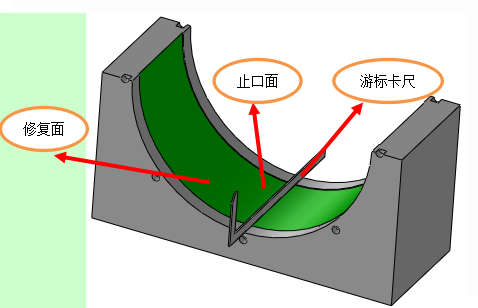

修复示意图

1、轴承室表面处理:烤油,打磨,确保表面干燥、干净、结实;

2、无水乙醇擦拭表面;

3、按比例调和福世蓝®2211F材料至无色差;

4、轴承外圈表面薄薄涂一层803脱模剂;

5、将材料涂抹至磨损表面,使用标尺或刀口尺沿基准面刮出修复尺寸;

6、等待材料固化,固化后用细砂纸仔细研磨修复表面,去除多余材料;

7、修复结束后,在轴承室内部再薄薄涂一层材料,直接装配轴承;

8、固化8-12小时后方可开机运行。

修复应用案例

结语

福世蓝技术充分利用高分子复合材料的综合性能,定制针对性的修复方案和严谨科学地实施修复方案,改变了用户的传统修复手段,实现了现场短时间的修复难题,保证了设备的正常运行,工艺简便、费用低廉,实现了生产成本的合理控制。