摘要:掺硼金刚石(BDD)电极因其极宽的电化学窗口、极高的析氧电位、极低的吸附特性和优异的抗腐蚀性能,被认为是电化学降解有机废水的新型阳极材料。现有商用BDD阳极存在电活性面积小、传质速率慢和污染物降解效率低等缺点,在很大程度上限制了BDD电极的工业推广应用。为了提高BDD电极降解有机废水的效率,可通过热丝化学气相沉积法在合适基底上沉积高质量BDD薄膜;或通过调控电极的宏微观结构,如改变生长工艺参数、表面刻蚀、电极构型调控等手段,解决电化学活性面积小和传质速率慢的问题。BDD电极对不同污染物的降解研究表明,BDD电极对各种污染物的去除具有普适性和优越性,为其水处理工业应用提供了实践支撑。最后,分析了BDD电极在电化学降解有机废水中的可行性研究,探讨其在水处理领域的应用前景。

关键词:掺硼金刚石;微观形貌;宏观构型;电化学降解;有机废水

1.引言

随着工业化进程的加快,经济的快速发展和人口的迅猛增长使得用水需求大大增加,导致水资源污染越来越严重,水资源污染已成为全球性问题。大量的生活废水、医疗废水、工业废水等未经正确处理被肆意排放,使得地下水和地表水遭受不同程度的污染[1]。我国水资源污染中高危有机废水比重最大、来源最广,与人们的生活和社会的各行各业息息相关,包括石油化工、纺织印染、制药厂、制革厂、造纸厂、农业生产等行业[2]。根据《2021年中国生态环境统计年报》,在《排放源统计调查制度》确定的统计调查范围内,全国化学需氧量排放量为2531.0万吨。其中,工业源废水中化学需氧量排放量为42.3万吨,占1.7%;农业源化学需氧量排放量为1676.0万吨,占66.2%;生活源污水中化学需氧量排放量为811.8万吨,占32.1%;集中式污染治理设施废水(含渗滤液)中化学需氧量排放量为0.9万吨,占0.04%。高危有机废水具有浓度高、成分复杂、色度高、毒性强、化学性质稳定、难生化降解、持续周期长等特点[3],通常含有对人类和生物致毒、致癌、致突变或致畸的化学物质。若未经处理随意排放,将会造成生态环境恶化,导致动植物和人类患病几率增加,水资源污染问题加剧[4]。因此寻求高效经济的水处理技术亟不可待。

近年来排放到水环境中的难生化降解有机污染物的种类和数量不断增加,其成分也越来越复杂。传统的水处理技术由于有机污染物的顽固性和所用技术的局限性而导致经济与环境效益低下,难生化降解有机污染物的处理面临着严峻的挑战。如:膜分离法[5]设备及运行成本高、膜易堵塞、前处理要求苛刻、存在浓缩液处置问题;化学法[6]加入额外化学药品和添加剂,药剂用量大,产生二次污染,大大增加后续维护和处理的成本;生物法[7]受制于水体环境中的温度、酸碱度等因素的影响,无法有效处理难生化降解有机废水,处理效果难以达标。因此,提高难生化降解有机污染物处理能力,发展经济高效的难生化降解有机废水处理技术已成为当前环境保护和污染控制亟需解决的问题。

2. 电化学高级氧化技术

近年来,高级氧化技术(Advanced Oxidation Processes,AOPs)[8,9]被认为是去除难生化降解有机污染物的有效手段。高级氧化技术是一种通过产生强氧化性的活性氧化物种(Reactive Oxidation Species,ROS),如羟基自由基(•OH)、活性氯自由基(•Cl)、硫酸根自由基(SO4-•)等,在光、电、高温、超声、催化剂等特定的反应条件下,将废水中的大分子污染物直接氧化或矿化为小分子的方法。常见的高级氧化技术包括电化学氧化法[10,11]、芬顿法[12,13]、光催化法[14,15]、臭氧氧化法[16]、过硫酸盐氧化法[17,18]等。

电化学氧化技术作为高级氧化法的分支,也被称为电化学高级氧化技术(Electrochemical Advanced Oxidation Processes,EAOPs),其主要通过电极反应将废水中的污染物氧化去除,近年来在废水处理领域受到越来越多的关注。相比于其他高级氧化技术,电化学氧化技术具有众多优势,如:(1)以电子作为反应驱动试剂,清洁无污染;(2)常温常压下即可进行,反应条件易于控制;(3)选择性高、降解效率高、适用范围广;(4)设备简单、占地面积小、易于维护等。Efthalia Chatzisymeon等[19]使用生命周期评估方法对掺硼金刚石电极电化学氧化(Electrochemical Oxidation,EO)、高压反应器湿式空气氧化(Wet Air Oxidation,WAO)和紫外光催化氧化(UV/TiO2)处理橄榄厂废水进行了环境影响评估和成本分析;结果表明,掺硼金刚石电极电化学氧化技术表现出最低的环境影响和成本需求。因此,电化学氧化技术的上述特性及其在环境、能源、化学等方面显示出巨大的优势,使得其在难生化降解有机废水处理领域备受瞩目,有望成为下一代环境问题的解决方案[20]。

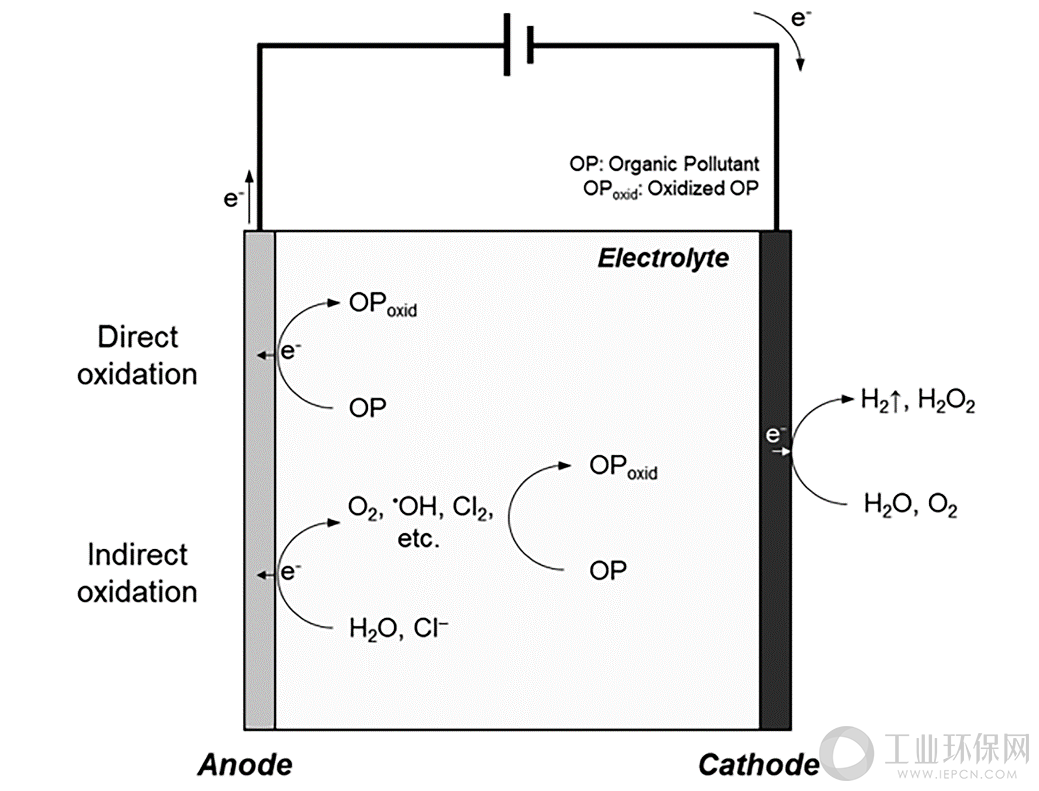

根据作用机制,电化学氧化技术降解有机污染物的基本原理分为直接氧化和间接氧化[21],如图1所示。在直接氧化过程中,有机污染物在阳极通过直接电子转移被氧化破坏,不涉及其他活性物质。该过程主要由电极/溶液界面的物质传输和电子转移速率控制,一般直接氧化过程反应速率较慢,这取决于阳极材料的电催化活性。在间接氧化过程中,电极反应原位生成高氧化还原电位的活性氧化物种,如•OH(E0 = 2.80 V vs. SHE)、O3、H2O2和其他强氧化性物质。污染物再与这些强氧化性物质反应,进而被氧化为小分子物质或直接矿化为CO2和H2O。该过程涉及强氧化性物质的时空生成速率、•OH与阳极的相互作用、析氧反应等多种因素。一般而言,在实际的电化学氧化体系中,直接氧化和间接氧化过程同时存在,对去除有机污染物都有贡献。

3. 掺硼金刚石电极的性能

阳极材料是电化学氧化技术的核心[22,23],难生化降解有机污染物的电化学降解反应在阳极/溶液界面上进行,故阳极材料的性质在降解效率、降解机制和选择性方面起着至关重要的作用,选择一种能够经济高效降解有机废水的阳极材料一直是电化学氧化领域的研究重点。理想的电化学氧化阳极材料应具备以下特性:(1)具有宽电势窗口和高析氧电位;(2)导电性良好;(3)物理化学性质稳定,抗腐蚀;(4)机械性能稳定,服役寿命长等。

目前电化学氧化技术常用的阳极材料分为金属电极、金属氧化物电极、碳素电极和掺硼金刚石(BDD)电极。金属电极主要包括可溶性电极Fe、Ni、Al等和惰性电极Pt、Au等[24],这类电极主要存在二次金属离子污染和电极钝化的问题,钝化后的电极电化学活性会大大降低,使降解效率大幅下降,无法满足实际应用的需求。金属氧化物电极又称尺寸稳定阳极(Dimensionally Stable Anodes,DSA),PbO2是一种典型的DSA阳极[25],但其容易被腐蚀产生剧毒的金属铅离子,对环境产生严重的污染。碳素电极[26]是最早被用作水处理的阳极材料,但存在析氧电位低,抗吸附性差的问题。

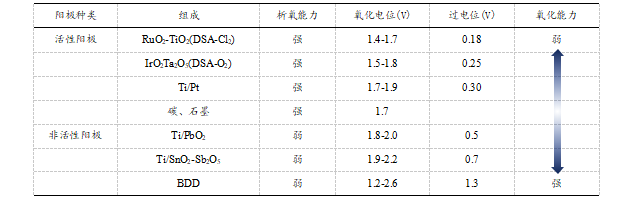

一般根据产生非均相羟基自由基的能力将电化学氧化阳极材料分为活性阳极和非活性阳极,典型阳极材料的析氧电位和氧化能力如表1所示。通常,用于污染物降解的理想阳极必须具有高的析氧电位,以减少析氧副反应发生。上述传统阳极材料由于低活性、低稳定性和低耐久性,不足以进行高效的电化学氧化。近年来,人们研究发现金刚石膜具有高电阻、高导热性和高化学稳定性的优异性能。掺硼后,所制备的掺硼金刚石具有良好的导电性能和半导体性能,析氧电位和电催化性能明显提高,可作为具有宽电位窗口的电化学氧化阳极材料。因此,掺硼金刚石电极[27,28]被认为是电化学氧化中理想高效的阳极材料,其优势主要有:(1)极宽的电化学窗口;(2)极高的析氧电位;(3)极低的背景电流;(4)优异的化学稳定性;(5)优异的抗吸附性能;(6)优异的机械性能。基于以上优势,BDD电极被广泛应用于电催化氧化领域,其作为电化学氧化阳极材料,比其他阳极材料的降解效率高,且清洁无污染,可重复利用。

4. 掺硼金刚石电极改性研究

尽管基于BDD电极的电化学氧化技术相较于其它传统有机废水处理技术表现出巨大优势,但电极本身较高的能耗特征和电极制备成本阻碍了其实际应用,基于BDD阳极材料的开发/改性和具有成本效益的工艺成为解决问题的有效策略。目前,德、英、法、日等发达国家和我国已相继成立了CONDIAS、WaterDiam、湖南新锋科技有限公司等公司大力推广面向难生化降解有机废水处理的BDD电极电化学氧化技术,但目前仍未被市场广泛接受,其根本原因在于现有BDD电极仍难以完全满足市场对高性能电极材料的要求。因此,进一步提高BDD电极的降解性能,降低水处理能耗已成为众多科技工作者的研究重点。

电化学氧化的效率通常取决于BDD电极材料本身的结构与性质,BDD电极金刚石相与石墨相的比值(sp3/sp2比)、晶粒尺寸、晶面取向、BDD薄膜厚度、掺硼浓度、表面端基、基底材料的种类和几何结构等本征特性共同决定了BDD电极电化学氧化的活性物质产率和降解效率。故一般通过BDD电极改性以增强其电化学氧化性能,关于BDD电极的改性方法,目前的研究热点主要围绕以下几个方面展开。

4.1基底类型选择研究

BDD电极可在低压下通过化学气相沉积(Chemical Vapor Deposition,CVD)方法在适当的活化条件下制备,包括最常见且有效的热丝化学气相沉积(Hot Filament Chemical Vapor Deposition,HFCVD)和微波等离子体辅助化学气相沉积(Microwave Plasma Assisted Chemical Vapor Deposition,MPCVD)。沉积的高温条件要求BDD膜的基底具有较高的熔点,良好的稳定性以及与金刚石相匹配的热膨胀系数。选择合适的基底对增强BDD电极的膜基结合力、提高金刚石膜的质量、增加电极寿命、提高降解效率有着重要的意义。在实际的有机废水处理中,BDD电极将在高电流密度、强酸、强碱、高盐和持续性腐蚀的复杂环境下服役,这要求BDD基底材料要有优异的导电性、良好的机械稳定性和化学惰性等性质。

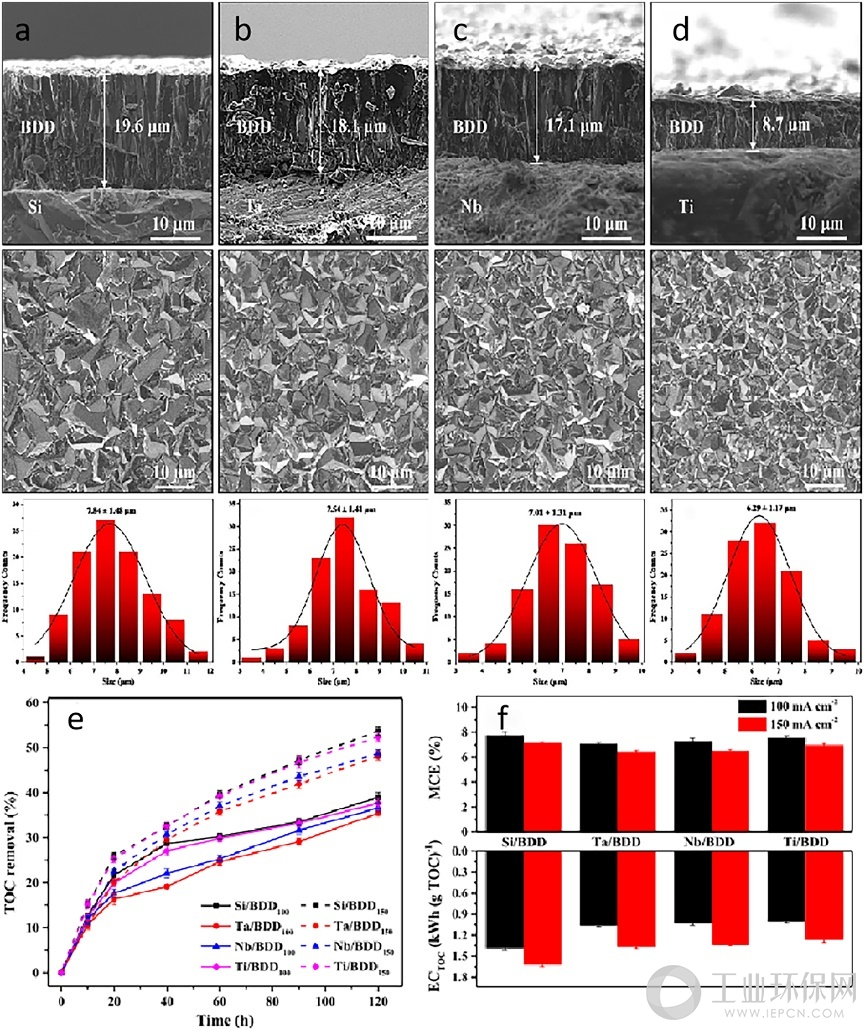

Si是最常见的BDD膜基底,Si的热膨胀系数(2.6×10-6 K-1)与金刚石(1.2×10-6 K-1)相近,但其脆性大,导电性相对较低,难以在实际的有机废水处理中广泛应用[29]。近年来,研究者们相继发现多种适合沉积BDD薄膜的材料,包括Nb、Ta、Ni和Ti等,其中Ti基底[30]由于其优异的导电性、机械性能稳定、耐腐蚀且成本较低,成为沉积BDD膜的理想金属基底材料。Yang等[31]研究了不同类型基底对BDD薄膜的生长、BDD电极微观结构及其降解性能的影响。图2a-d所示为不同基底BDD薄膜电极的微观形貌表征及晶粒分布示意图,结果表明,BDD薄膜的生长速率遵循Si>Ta>Nb>Ti的顺序,这取决于碳在不同基底的扩散系数和溶解度,这两个参数越小,金刚石成核率越高。电化学性能测试表明,Ti/BDD电极表现出更高的析氧电位、更低的背景电流、更小的电子转移电阻和更低的表面活性。如图2e-f所示,降解实验中Ti/BDD电极对污染物四环素的去除率和电流效率仅次于Si/BDD,并且可以获得最低的能耗。尽管Ti/BDD电极的使用寿命最短,但它在四环素去除、矿化、能耗和制备成本等方面表现出良好的性能,是一种有效且具有应用前景的废水处理BDD电极基材。

图2 不同基底BDD电极的微观形貌及性能:

(a)Si/BDD,(b)Ta/BDD,(c)Nb/BDD,

(d)Ti/BDD的截面形貌、表面形貌及晶粒尺寸分布;

(e)污染物总有机碳去除率;(f)矿化电流效率及能耗[31]

除了金属基底材料,研究者们也发现了许多性能优异的非金属基底材料,并成功在其上沉积了BDD膜,如SiC[32]、SiO2纤维[33]、碳纳米管[34]、碳纤维[35]等。目前,由CVD法制备的BDD电极仍面临着效率低下,电极寿命低等问题。研究表明,BDD电极失效主要由BDD膜的剥落引起,故探究不同基底材料与BDD膜的相互作用,对增强BDD电极稳定性和可靠性有着实际意义并将助力于推进BDD电极的商业化应用。

4.2 宏微观结构调控研究

4.2.1 生长工艺调控

如上所述,BDD电极的微观结构如sp3/sp2比、晶粒尺寸、晶面取向、薄膜厚度等将会显著影响BDD电极的电化学性质及其降解性能。而调控BDD电极的微观结构可以通过控制BDD薄膜的CVD生长工艺参数来实现,如掺硼浓度、气氛配比、沉积时间和沉积温度等,通过调控以上参数可以获得不同微观形貌的BDD,以改善BDD电极的性能。

改变CVD工艺参数对BDD薄膜的影响主要体现在BDD膜质量上,进而改变BDD电极的电化学窗口,从而影响其对污染物的降解效率。掺硼水平能够显著影响BDD晶界处的sp2-C分布,并改变金刚石晶格中的缺陷水平;当sp2-C含量增加时,电化学窗口的宽度减小,背景电流增大[36],因此调节CVD工艺的掺硼浓度是调控电极性能的重要手段。Azevedo等[37]通过改变掺硼水平获得不同sp3/sp2比的BDD薄膜电极,发现高掺杂的BDD表面更具有亲水性,而金刚石的润湿性一般与其表面吸附过程有关。这是因为高掺硼的BDD薄膜表面晶粒尺寸减小,晶界密度增加,而晶界处聚集的sp2-C往往比sp3-C具有更高的氧亲和力,进而与水分子之间存在很强的相互作用。Bogdanowicz等[38]通过MW-PE-CVD制备了不同[B]/[C]比的Si/BDD并发现了相同的规律,sp2-C的含量随着[B]/[C]比的增加而增加,同时BDD电极的硼掺杂水平影响表面小直径微晶的数量、表面活性位点的密度以及活性染料在BDD表面的氧化速率。

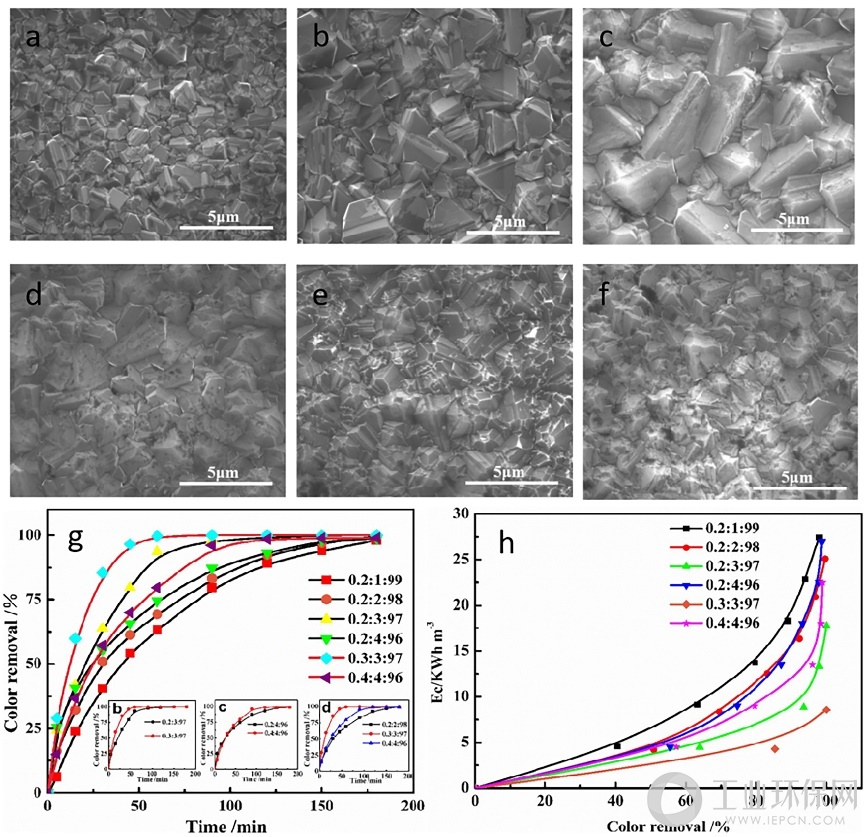

除了掺硼浓度,CVD工艺中反应气体的比例对BDD的生长也起着关键的作用,能够显著影响BDD电极的微观结构和BDD薄膜的质量。Gao等[39]通过改变HFCVD过程中反应气体的配比来调节BDD的硼掺杂浓度、sp3/sp2比、晶粒尺寸等微观结构并讨论了BDD电极的微观结构、电化学性能与有机废水降解效率之间的内在联系,如图3所示。结果表明,当B2H6浓度一定时(图3a-d),金刚石晶粒尺寸随CH4浓度增加先增大后减小,这与反应气体的相对比例有关。H2被认为可刻蚀石墨相(sp2-C),当CH4浓度变化时,其与H2的相对比例也在不断变化,从而形成不同sp3/sp2比的BDD膜;当CH4/H2比例一定时(图3d,f),金刚石晶粒尺寸随B2H6浓度增加呈现出晶粒细化、晶界模糊的趋势,金刚石质量逐渐下降。电化学测试表明,当B2H6/CH4/H2的气流量比为0.3:3:97时,所制备的BDD电极具有最大的电化学窗口,对活性橙X-GN染料的降解性能最佳,且能耗最低(图3g,h)。Gao的研究为HFCVD沉积BDD电极确定了合适的反应气体配比,对商业BDD电极的大规模制造有着重要指导意义。

图3 不同B2H6/CH4/H2气体配比的BDD电极表面形貌及降解性能:(a)B2H6/CH4/H2 = 0.2:1:99;(b)B2H6/CH4/H2 = 0.2:2:98;(c)B2H6/CH4/H2 = 0.2:3:97;(d)B2H6/CH4/H2 = 0.2:4:96;(e)B2H6/CH4/H2 = 0.3:3:97;(f)B2H6/CH4/H2 = 0.4:4:96;(g)污染物色度去除率;(h)能耗[39]

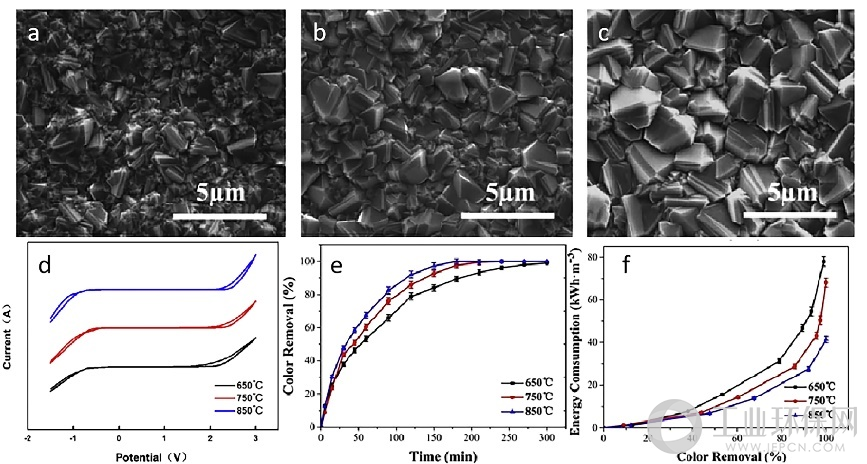

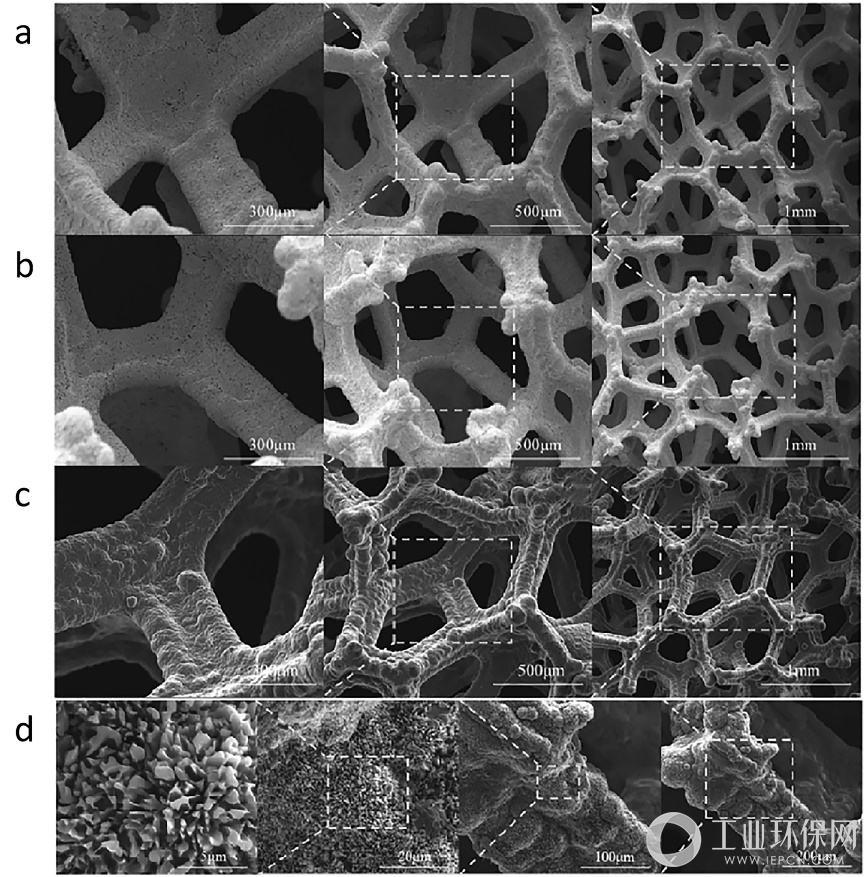

Chen等[40]在Gao的研究基础上,进一步探究了不同基底温度对BDD微观结构的影响。在650 °C、750 °C和850 °C的基底温度下制备了铌基BDD(Nb/BDD)电极并对三种不同基底温度的BDD电极的电化学性能和降解效率进行了比较。不同基底温度的Nb/BDD电极表面形貌如图4所示,随着沉积温度的升高,BDD晶粒尺寸增加,sp3/sp2比也随之增加,这将有利于其电化学氧化性能的增强。结果表明,850 °C-BDD电极表现出最优的电化学性能,具有更宽的电化学窗口和更高的析氧电位,这归因于850 °C-BDD的sp3-C含量高,金刚石质量得到提高。因此850 °C-BDD在180分钟内对活性橙X-GN和活性蓝19的脱色率分别为99.79%和93.38%,且能耗最低。Mei等人[41]通过控制BDD沉积时间分别获得了沉积6 h和18 h的Nb/BDD(图5),发现随着沉积时间的大幅增加,晶粒尺寸增大,金刚石晶界更加清晰,晶界数量减少,膜厚增加,金刚石质量得以提高;且沉积时间长的BDD电极对污染物的去除率和矿化电流效率最高。

图4 不同沉积温度的BDD电极表面形貌及性能:(a)650 ℃;(b)750 ℃;(c)850 ℃;(d)电势窗口;(e)污染物色度去除率;(f)能耗[40]

图5 不同沉积时间BDD电极的SEM图像:(a)沉积6 h的BDD6和(b)沉积18 h的BDD18的表面形貌;(c)沉积6 h的BDD6和(d)沉积18 h的BDD18的截面形貌[41]

掺硼浓度、气氛配比、沉积时间、沉积温度等CVD工艺参数是BDD电极制备的重要工艺参数,能够显著影响BDD薄膜的微观形貌,研究这些具体参数对BDD生长过程的影响是制备高性能的BDD电极必不可少的步骤。

4.2.2 表面刻蚀

已有大量研究表明,BDD薄膜电极的比表面积将显著影响其对污染物的降解效率[42],BDD薄膜电极的比表面积越大,电极的有效电化学活性面积(Electrochemically Active Surface Area,EASA)越大,这不仅增加了污染物与电极之间的接触面积,还增加了产生羟基自由基(•OH)的活性反应位点,进而提高BDD电极的氧化效率。增大电极比表面积的方法主要通过BDD薄膜表面刻蚀和电极构型调控两种途径来实现。

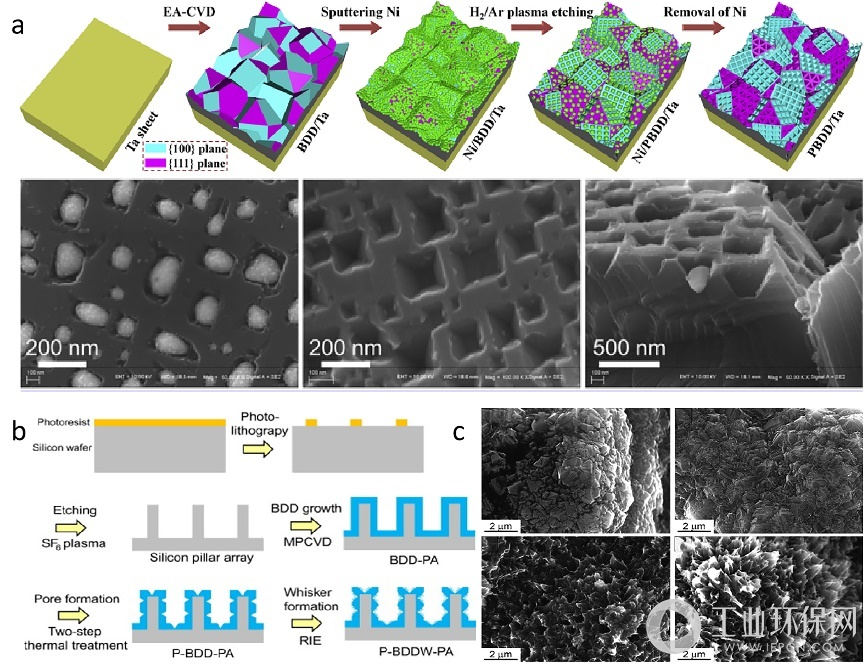

BDD薄膜表面刻蚀是在沉积好的BDD膜上通过能量辅助,如等离子体、电子束等对BDD进行刻蚀从而形成高比表面积的电极结构,如图6所示。Li等[43]利用Ni纳米粒子辅助等离子体刻蚀制备了多孔BDD/Ta电极,发现刻蚀后具有多孔纳米结构的BDD/Ta电极的有效电化学活性面积是其几何面积的2.43倍,同时液-固界面电荷转移电阻也有所下降。Takeshi等[44]在硅柱阵列基底上通过两步热处理形成纳米级致密微孔和反应离子刻蚀(Reactive Ion Etching,RIE)形成晶须的组合,构造了分层纳米结构,制备了具有大比表面积的BDD电极,制备的BDD电极的双层电容高达2800 μF cm-2,同时保持了较宽的电势窗口。Tatsuya等[45]通过在不同温度下用蒸汽刻蚀硼BDD电极,得到具有多孔柱状结构的高质量BDD电极,蒸汽刻蚀后BDD的电化学活性表面积比原始BDD电极大20倍且电势窗口加宽,这表明活化过程中石墨杂质被氧化去除,BDD的质量得到了提高。

图 6 不同BDD表面刻蚀方法:(a)Ni纳米粒子辅助等离子体刻蚀制备PBDD/Ta[43];(b)BDD分层纳米结构制备工艺[44];(c)蒸汽活化刻蚀BDD[45]

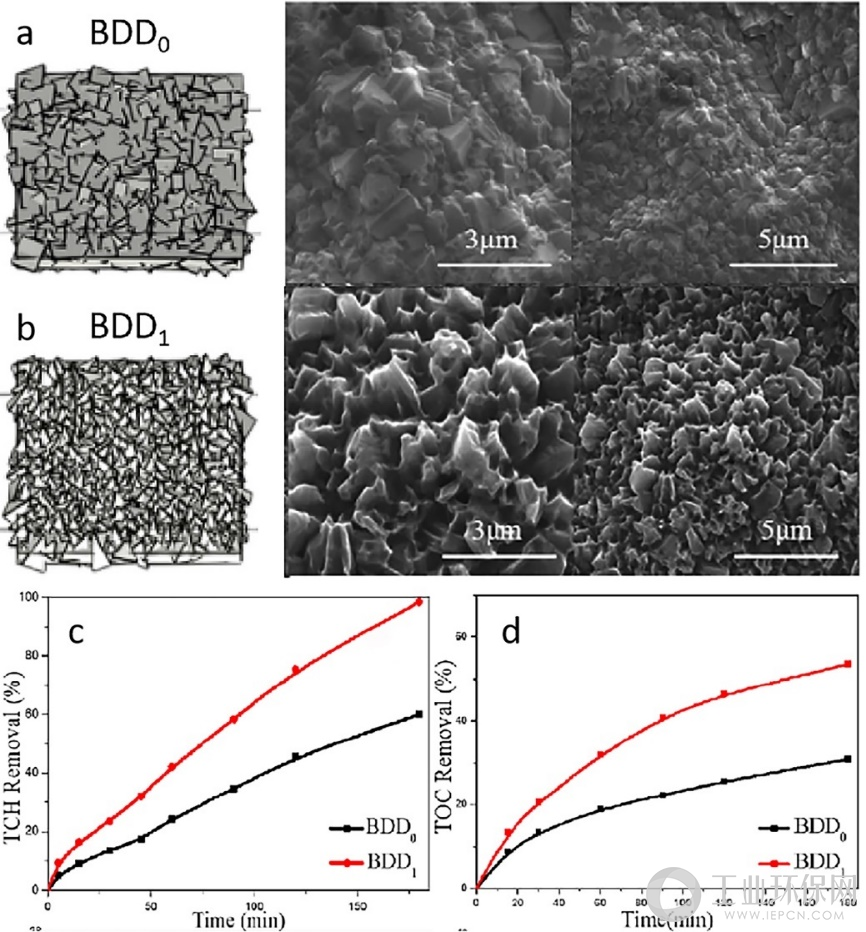

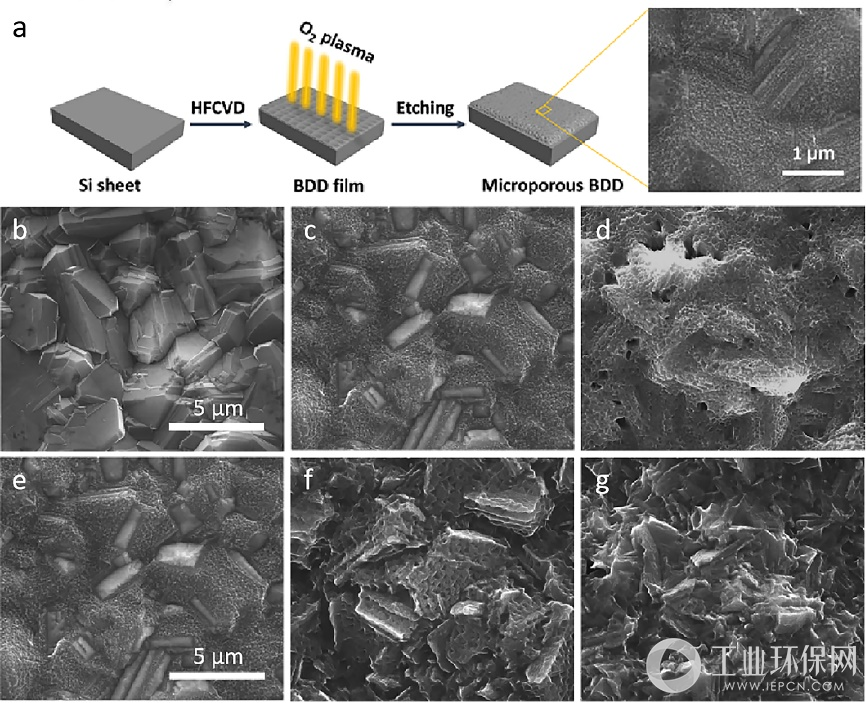

在前人研究的基础上,Miao等[46]利用高温刻蚀制备了具有高比表面积的不规则锥形结构的Si/BDD电极,如图7所示。热处理后,BDD表面sp2-C含量降低,sp3-C纯度提高,金刚石质量得到改善;同时电极的电化学活性表面积增加了3.9倍,降解实验表明,相比未刻蚀的BDD电极,经高温刻蚀的BDD电极对目标污染物盐酸四环素(Tetracycline Hydrochloride,TCH)的去除率提高了1.57倍,TOC去除率提高了1.74倍。这种简单有效的工艺为制备高性能BDD电极提供了一种新的策略。Liu等[47]报道了采用氧气等离子体蚀刻的微孔BDD电极(p-BDD)来改善其电化学生成臭氧的性能(图8)。实验优化了氧气等离子体刻蚀温度和刻蚀时间两个参数,结果表明,刻蚀温度为700 ℃,刻蚀时间为2 min的p-BDD电极(图8e)表现出最好的电化学性能,其电化学活性表面积是未刻蚀BDD的2.51倍,电荷转移电阻比未刻蚀BDD降低了1/4,且p-BDD电极臭氧生成能力是未刻蚀BDD电极的3.76倍。

图7 高温刻蚀BDD电极的表面形貌及降解性能:(a)热处理BDD电极的示意图和表面形貌;(b)未处理BDD电极的示意图和表面形貌;(c)盐酸四环素去除率;(d)总有机碳去除率[46]

图8 氧气等离子体刻蚀BDD电极:(a)微孔BDD的制备方法;不同刻蚀温度(b)500 ℃,(c)700 ℃和(d)900 ℃的p-BDD的SEM图;不同刻蚀时间(e)2 min,(f)4 min和(g)8 min的p-BDD的SEM图[47]

4.2.3 电极构型调控

众所周知,电化学氧化过程是一个发生在阳极表面的非均相过程,污染物需要转移到阳极表面,进一步被活性物质氧化/矿化;阳极氧化主要由传质过程控制,阳极产生活性物质的速率和活性物质的利用率影响着BDD电极的氧化性能。传统二维封闭型电极结构通常会导致有限的传质效率和低的空间利用率,无法充分发挥BDD电极高效降解的优势。因此,构建具有大比表面积的新型结构BDD阳极以提高其电化学性能成为一种普遍可行的方法,并有助于规避传质限制,提高电极空间利用率和活性物质利用率,同时为氧化降解提供足够的活性位点。

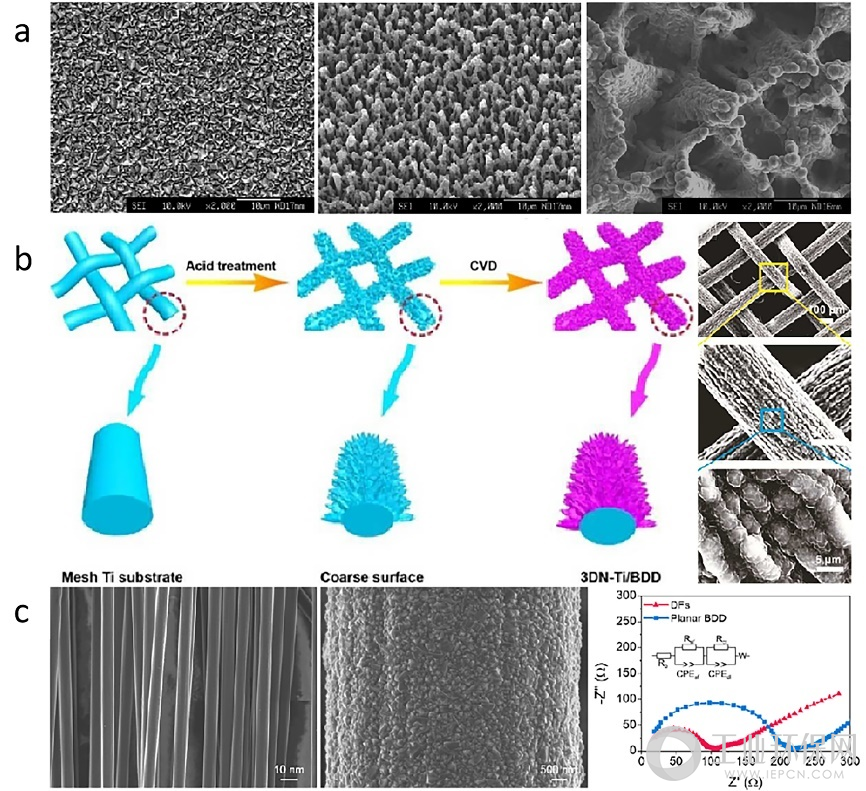

Zanin等[48]通过将碳纳米管(Carbon Nanotubes,CNTs)暴露于纳米金刚石的甲醇悬浮液中形成“圆锥”或“蜂巢状”结构,再将BDD薄膜沉积在垂直排列的密集多壁碳纳米管上制备了纳米结构的多孔电极,如图9a所示。制备的纳米结构BDD电极具有超大电化学活性面积和超高电容,其电活性面积比传统平板BDD电极大450倍,电容是平板BDD电极的150-450倍。He等[49]通过在网状Ti基底上沉积BDD薄膜得到一种三维网络电极结构(图9b)。三维网络结构的BDD电极具有更大的比表面积,同时增强了传质和电子传输,为电化学反应提供了更多的活性位点。此外,由于网络结构增强了电极表面疏水性,活性•OH可从电极表面分离,直接氧化污染物,提高了•OH利用率。大比表面积、传质增强和疏水表面的特性使制备的网状BDD电极对污染物表现出优异的电化学氧化活性。Jian等[50]以碳纤维为核,在其表面上生长均匀的BDD膜作为壳,构成纤维核/壳状的金刚石纤维(Diamond Fiber,DF)结构(图9c)。与平面BDD电极相比,DF的表面积提高了5.2倍,峰值电流密度提高了6.8倍,同时表现出更高的降解效率。这种BDD电极增强的电催化活性归因于DF的三维纤维结构增加了比表面积和活性位点数量,同时特殊的DF核/壳结构可使电荷转移电阻降低。

图9 不同构型的BDD电极:(a)“蜂巢”结构多孔BDD[48];(b)Ti网三维网络BDD(3DN-BDD)[49];(c)金刚石纤维(DF)结构BDD[50]

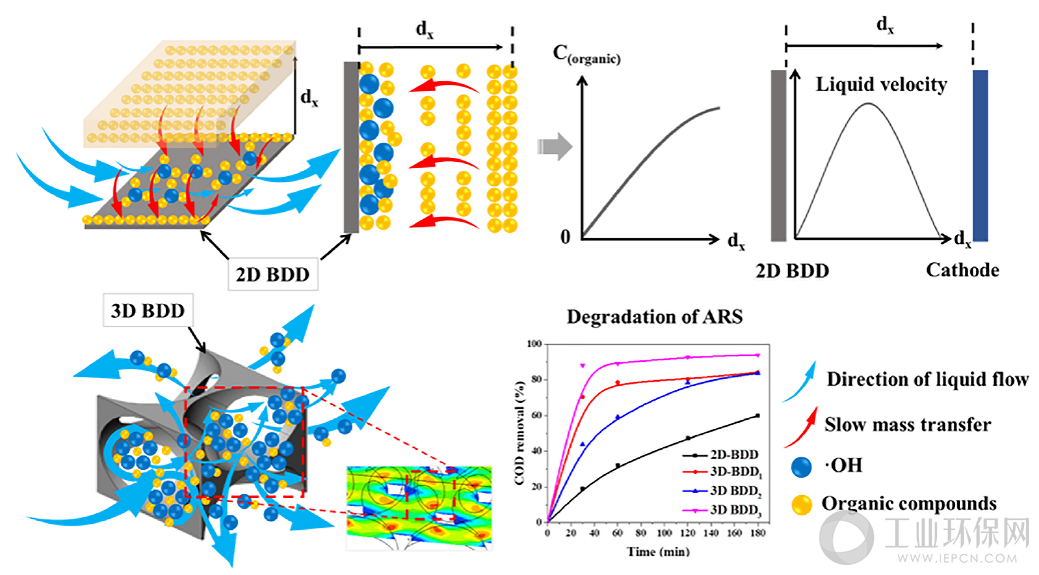

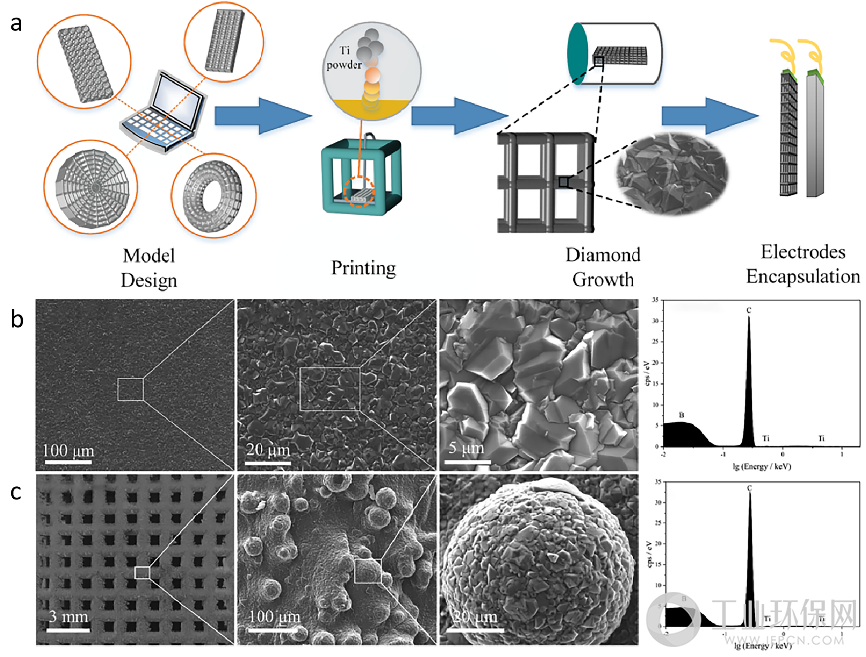

最近,中南大学Wei等[51]提出了一种具有有序结构的功能单元(Ordered Structure with Functional Unit,OSFU)的BDD结构(图10),设计了一种新型的三维掺硼金刚石(3D BDD)阳极,CFD模拟计算表明所制备的“三维互穿网络”有序结构(Ordered Structure,OS)的3D BDD电极具有大电化学活性面积和高传质速率的优势。与传统的2D BDD电极相比,3D BDD电极的降解效率提高了4-5倍,矿化能耗降低到1/15。OSFU调节的3D BDD电极解决了平面2D电极的•OH产率低和传质限制的问题,并以低能耗实现了优异的污染物降解性能,为开发高性能的BDD电极提供了一种新颖的思路,这将在电极材料、生物化学、催化剂载体等领域具有广阔的应用前景。该团队Li等[52]在前期研究基础上,进一步通过3D金属打印结合化学气相沉积技术,成功开发了一种新型的、具有高度有序结构的3D掺硼金刚石(3D-BDD)阳极,如图11所示。相应的电化学表征结果和CFD计算表明,与传统的2D-BDD电极相比,3D-BDD电极具有更大的比表面积并实现了更高的传质效率。活性蓝19、2,4-二氯苯氧乙酸、四环素和苯酚等不同类型的有机化合物均可在该电极上有效降解,且与2D-BDD电极相比,3D打印的3D-BDD电极具有更低的能耗,更高的色度和总有机碳去除率。这是3D打印技术首次应用于BDD阳极的合成以去除有机污染物,为批量制造定制化、合理设计、几何形状和尺寸可控的BDD阳极提供了一种新颖的策略。Miao等[53]在泡沫Cu/W表面制备了三维(3D)BDD薄膜电极(Cu/W/BDD)。此外,对Cu/W/BDD电极进行了热处理,由于BDD的热失重现象,电极表面形成了锥形结构,最终得到混合的宏观-微观结构,如图12所示。与平面电极(2D-BDD)相比,3D-BDD的盐酸四环素TCH去除率和TOC去除率分别提高了1.51倍和5.31倍,电化学表面积显著提高到7.9倍。根据CFD计算,3D-BDD电极表面流体具有较高涡度和湍流强度,增强了流体传质。

图10 具有有序结构的功能单元(OSFU)的3D-BDD电极和2D-BDD电极降解有机污染物示意图

图11 3D打印BDD电极:(a)3D-BDD阳极制备工艺示意图;(b)2D-BDD的SEM图及EDS;(c)3D-BDD的SEM图及EDS[52]

图12 三维结构SEM图及Cu/W/BDD电极的微观形貌:(a)泡沫Cu;(b)泡沫Cu/W;(c)泡沫Cu/W/BDD;(d)Cu/W/BDD电极的表面形貌[53]

三维多孔BDD电极的构建有效避免了封闭型二维BDD电极的传质限制,提高了空间利用率和活性物质利用率,为合理的电极结构设计提供了有意义的借鉴,对于合成商业应用的高效电催化BDD电极材料有重要意义。

5. 掺硼金刚石电极电化学氧化普适性研究

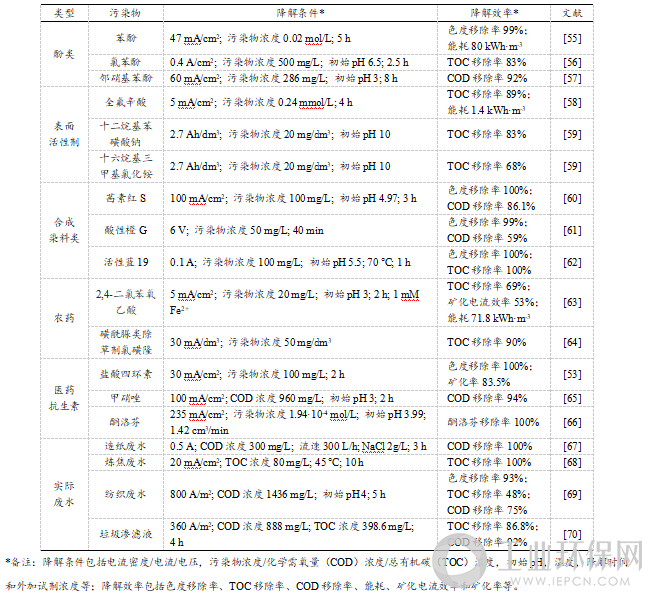

BDD作为一种新型的电化学氧化阳极材料,已被广泛应用于难降解有机污染物的水处理中,大量文献报道了BDD阳极氧化降解各类合成废水和真实废水的有效性和优越性,实现了难降解有机污染物的有效降解和高效矿化,如表2所示,并对部分污染物的降解机理和路径进行了研究。截止目前,BDD已被用于降解包括酚类、多环芳烃类、杂环类、表面活性剂类、合成染料类、合成农药类、苯胺类、硝基苯类、有机酸类、有机氰化物、甲醛和多氯联苯等多种污染物,以及炼焦废水、造纸废水、橡胶废水、橄榄油废水、土壤洗涤废水、制革废水、纺织废水、酿酒厂废水、石油化工废水、农药废水、制药废水、垃圾渗滤液和反渗透浓缩液等真实废水[54]。

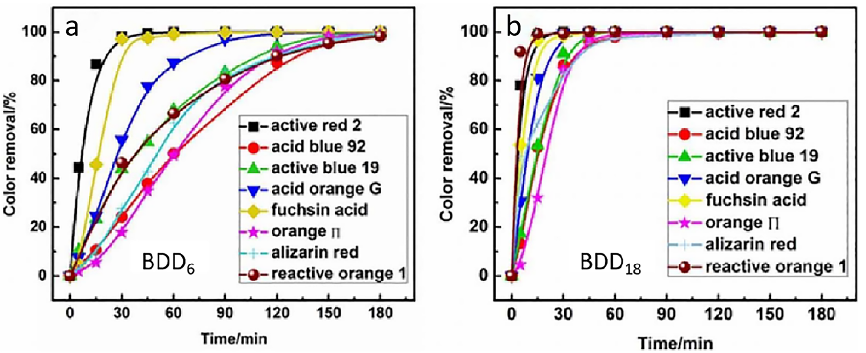

值得注意的是,BDD电极对不同合成染料和真实废水的降解效率是存在差异的,这主要取决于不同污染物结构与性质的差异。最近有文献报道了不同染料对BDD微观结构的降解敏感性,Mei等[41]采用HFCVD通过控制沉积时间(分别为6 h和18 h)制备了两种具有不同微观结构的BDD电极并研究了其与8种不同合成染料(活性红2、酸性蓝92、活性蓝19、酸性橙G、品红酸、橙黄Ⅱ、茜素红、活性橙1)的降解相关性(图13)。结果表明,所制备的BDD电极在相同时间内均能对8种不同的染料实现100%色度移除率。有趣的是,相比较容易降解的染料,BDD电极微观结构的优化对难降解染料显示出更高的降解灵敏性,结构优化后的电极(BDD18)不仅提升了对难降解染料的降解效率,而且极大地减小了能耗。

图13 不同沉积时间的BDD电极对污染物的降解差异性:(a)沉积6 h的BDD电极对污染物的色度去除率;(b)沉积18 h的BDD电极对污染物的色度去除率[41]

总之,掺硼金刚石(BDD)电极在难生化降解有机污染物中表现出的优异催化特性,使得其在水处理领域中的应用更为广泛。目前,德国、英国、法国、日本等发达国家和我国已相继成立了CONDIAS、WaterDiam、湖南新锋科技等公司大力向市场推广商业化的BDD电极和水处理设备,但一些关键技术还需进一步研究以满足市场化的需求。

6. 结论与展望

尽管BDD电极电化学氧化由于高成本、高能耗尚未被投入市场进行大规模实际废水处理,但毫无疑问,BDD电极的优异特性使其在废水处理领域尤其是难降解有机污染物矿化方面显示出了良好的应用前景。在未来的BDD电催化研究中,为充分发挥BDD电极的优势,还可进一步从以下几个方面展开研究:

(1)BDD电极的稳定性研究。大量研究表明BDD电极的失效源于BDD薄膜产生的裂纹,导致其从基底上剥离,因此,BDD电极的膜基结合研究对加强电极稳定性、延长电极寿命有重要指导意义。

(2)BDD表面改性研究。BDD表面改性被认为可以改善其电催化性能,如表面端基修饰,金属纳米颗粒组装改性等。

(3)三维BDD电化学体系研究。尽管目前的BDD电极结构研究已从封闭型电极转向开放式电极,但其电化学体系仍属于二维电化学体系,故开发三维电化学体系,将颗粒电极和BDD电极的优势相结合,将大大提高废水处理效率,并大幅降低能耗。

(4)工艺耦合研究。BDD电极的工业应用受制于高能耗,高成本,若将BDD电化学氧化过程与其他高级氧化工艺相结合,如电芬顿、过硫酸盐、臭氧氧化等技术,可协同增强降解效率,有望进一步降低能耗,拓展BDD电极的工业应用。

文章转载自 新锋科技Innovation Pioneer,如有侵权,可联系我们删除。