二次铝灰中AlN在潮湿的环境下易产生具有刺激性气味的氨气,以及溶解在水中易导致氨氮团聚现象是铝灰被列为危险固体废弃物的主要原因之一。AlN有较高的反应活性,治理的办法是创造条件将它尽快反应掉,过程称之为“脱氮”。

二次铝灰中可溶出氟化物的浸出是铝灰被列为危险固体废弃物的另一主要原因。治理的办法是将可溶出氟化物转变成不可溶出的氟化物,过程称之为“固氟”。

铝灰无害化的关键字呼之欲出,这便是“脱氮固氟”。

1、铝、氮化铝和碳化铝的脱除

铝灰中的金属铝、氮化铝和碳化铝在水中反应如下,反应后可产生大量有毒有害的危险气体,这些危险气体后续需要妥善处理。

AlN+3H2O=Al(OH)3+NH3

2Al+6H20=2Al(OH)3+3H2

Al4C3+12H2O=4Al(OH)3+3CH4

2、氟化物的脱除

方法(1):石灰沉淀法是一种很有效的除氟方法,简单、便宜、效果显著。

利用石灰中的钙离子与氟离子生CaF2沉淀而除去氟离子。

CaO+H2O=Ca(OH)2= Ca2+ +2OH-

Ca2+ +2F=CaF2

除去1mg氟理论上约需要消耗氧化钙的量为1.47mg,实际处理过程中,石灰投加量往往需要过量50%以上。

方法(2):投加混凝絮凝剂。投加混凝剂使水中的氟离子与阳离子形成络合物沉淀。

这两种方法可以处理高氟废水,设备简单,操作容易,但都会产生沉淀废渣,增加后续处理难度。

3、氯化物的脱除

众所周知,氯化钠和氯化钾都是可以溶于水的,得到的含氯废水蒸发结晶可得复合盐产品。

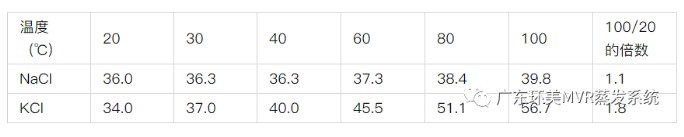

下表是NaCl和KCl在不同温度下的溶解度(g/100g水)

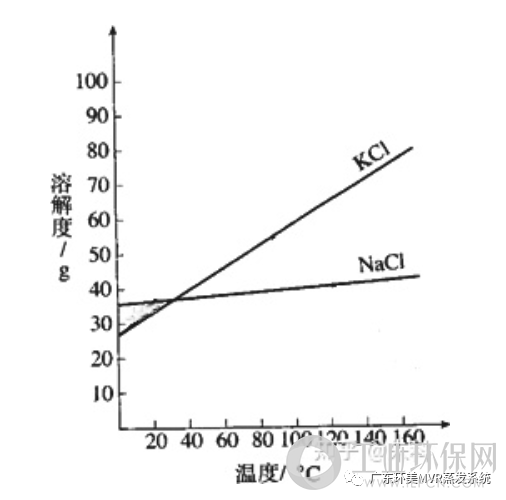

下图为溶解度随温度变化的曲线。

出个思考题——根据溶解度的差异,你认为应该如何分离NaCl和KCl?

当然,在铝行业,并不需要将两者分离,只需调配好两者比例后,做为覆盖剂再次利用。

二、AlN 的水解行为

我们根据相关文献中的大量试验数据总结各工艺条件对脱氮率的影响。

1、温度和时间

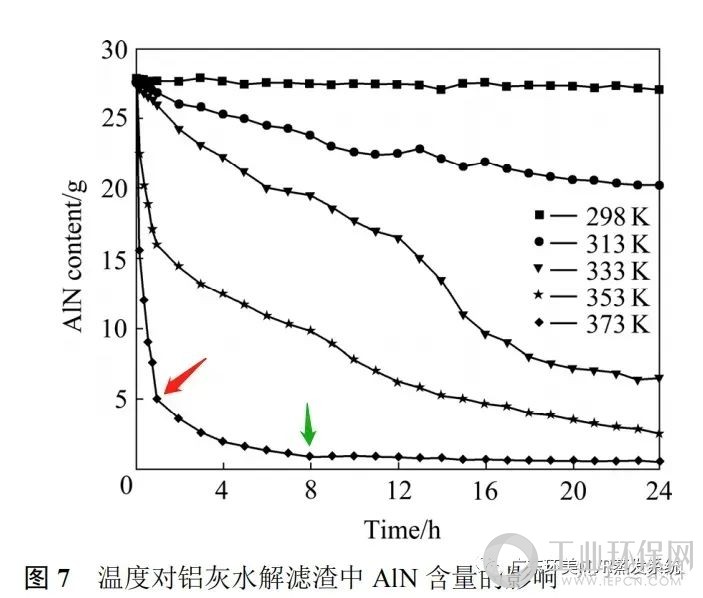

反应温度越高,时间越长,脱氮效果肯定越好。

文献[1]的试验表明,AlN的水解反应在常温下进行很慢,随温度升高反应速度升快。

在100℃的反应温度下,初始含量27.68%的AlN,1h后急剧下降到5%(红色箭头),8h后含量为 0.92%(绿色箭头),之后变化缓慢。

一、水解浸出脱氮固氟原理

文献[2],[3]的试验体现的变化趋势与此一致。

但2021年最新的文献[4],[5]的试验给出了非常不乐观的水解脱氮率,比如文献[4]的试验表明100℃下的脱氮率也仅为37%,只有低浓度(<10%)的Na2CO3与NaOH水溶液才能有效脱氮。

对于矛盾的结论,我暂时不知如何解释,先采信乐观的结论吧。

2、液固比

文献[4]证明,在液固比为2~8区间,液固比提高,二次铝灰渣脱氮率有小幅提升;液固比从10升高到20,脱氮率升高较小;进一步提高液固比,脱氮率没有显著增加。说明液固比不是影响二次铝灰渣水解脱氮的主要因素。

铝灰中含有大量的可溶盐,盐在水中的溶解必须一起考虑。后文将提到,在液固质量比为10时,盐的溶出率达到最大值。

需要注意的是,液固比过大会导致浸出和固液分离设备的负荷过大,后续废水处理量也相应增加。

文献[2]认为综合各方面因素考虑,进行AlN水解时,水与铝渣灰的液固比最好不小于5:1。

3、物料粒度

文献[1]的试验表明,物料粒度没有明显影响,原因是铝灰中的 AlN 大多集中在小粒度物料中,而研磨只是磨细了铝灰中的其他大粒度物质(主要含氧化铝)。

4、搅拌速度

搅拌有利于铝灰颗粒悬浮于液体中,也有利于反应物质的混合,从而加快化学反应和传质过程的进行,但搅拌速度是100转/分钟还是400转/分钟的影响不大。也就是说有就行。

三、氟、氯的浸出行为

以下试验结论出自文献[6]。

1、温度

尽管随着温度递增,氟氯的浸出率也在上升,但变化不大。

前面提到,AlN的水解必须高温,此条件同样有利于氟、氯的浸出。

2、时间

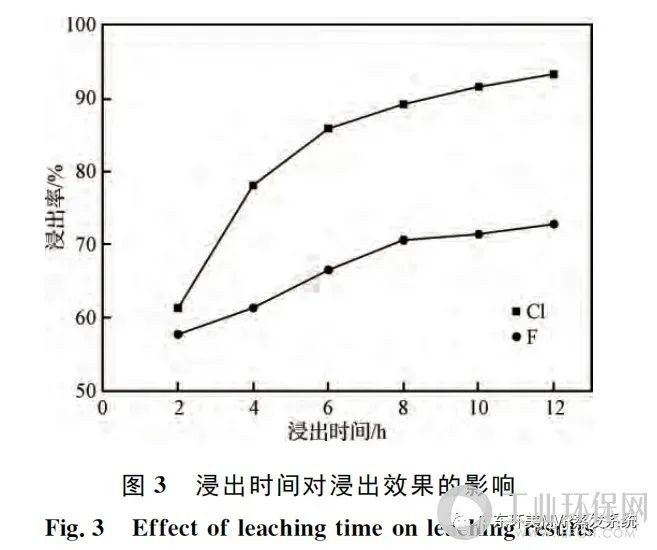

浸出时间在很大程度上影响氟氯元素的浸出效果,得出更合适的浸出时间对于提高生产效率有重要意义。

从下图中可以看出,随着浸出时间的延长,氟、氯元素浸出率升高,当浸出时间在4h以内时,氟、氯元素浸出率上升幅度较大,在8h以后,氟、氯元素浸出率的上升趋势均较为缓慢,变化不大。

所以,为浸出氟和氯,铝灰自然浸出时间最少需要4小时,8小时更好。

3、液固比

随着液固质量比的增加,氟、氯元素浸出率均随之增加,在液固质量比为10时达到最大值,此时氟、氯元素浸出率分别为80.3%和96.8%。

4、PH值

水浸会产生氨水,逐渐提高PH值。试验表明,PH值越低,浸出率越高,但总体影响不大。

在实践中,没有必要去调节PH值。

四、结论

铝灰水解的最佳工艺条件是:温度100℃,时间不少于4小时,水与铝渣灰的液固比最好不小于5:1,要带搅拌,无需刻意控制物料粒度和PH值。

参考文献

[1]姜 澜, 邱明放, 丁友东, 等. 铝灰中 AlN 的水解行为[J]. 中国有色金属学报, 2012, 22(12): 3555−3561

[2]周长祥,王卿,张文娟,等.铝渣灰中氨氮的回收[J].矿产保护与利用,2012(3):38-41

[3]刘吉.铝灰渣性质及其中的A1N在焙烧和水解过程中的行为研究[D].沈阳:东北大学,2008.

[4]贺永东,李颜凌,马斌,等.湿法工艺对二次铝灰无害化脱氮的影响[J].特种铸造及有色合金,2021,41(6):679-683

[5]贺永东,何超,陈长科,等.无害化处理对铝灰渣化学成分与物相组成影响研究[J].稀有金属,2021,46(3):340-348

[6]鲍善词, 李素芹, 张昌泉,等.二次铝灰中氟、氯的浸出与回收分析[J].中国冶金:2018,28(10):24-28

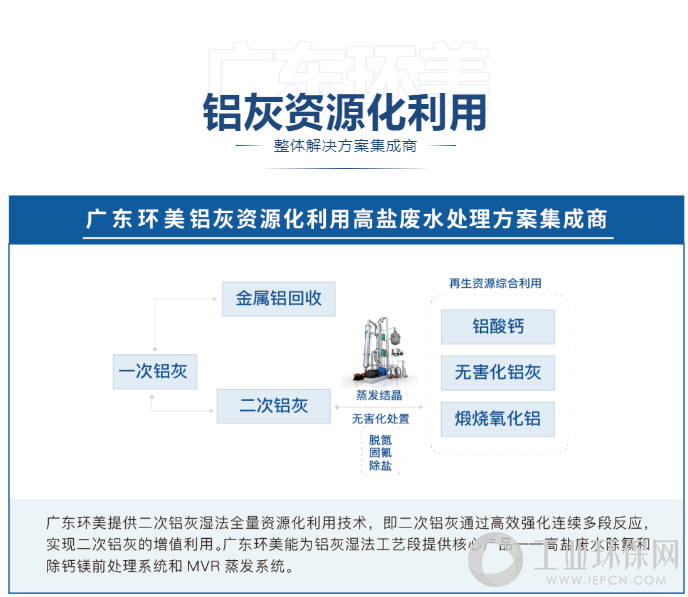

文章转载自 广东环美MVR蒸发系统,如有侵权,可联系我们删除。