引言:PCB行业急需解决的一大难题-微蚀废液的处理

在PCB(印制电路板)行业的生产制造过程中,前处理是非常重要的环节。在处理沉铜电镀线、图形电镀线、喷锡线等工艺流程中,都会使用微蚀液。随着微蚀液中铜离子升高、槽液老化、蚀刻能力下降等因素,微蚀液需进行更换,从而产生大量失效的微蚀液,直接排放会造成资源浪费,也会产生严重的环境污染。因此,对微蚀废液的处理,成为PCB行业急需解决的一大难题。目前PCB行业中使用的微蚀液主要有过硫酸钠-硫酸体系、硫酸-双氧水体系,上述体系溶铜量在20-40g左右。

酸性蚀刻液和碱性蚀刻液

大多数PCB蚀刻工厂都会使用这两类蚀刻液,其中最常用的就是酸性蚀刻液。

这两种蚀刻液被广为使用的原因之一是其再生能力很强。通过再生反应,可以提高蚀刻铜的能力,同时,还能保持恒定的蚀刻速度。在批量PCB生产中,既要保持稳定的蚀刻速度,还要确保这一速度能实现最大产出率,这一点至关重要。蚀刻速度对生产速率会产生很大的影响,所以在对比蚀刻液的性能时,蚀刻速度是主要考量因素。

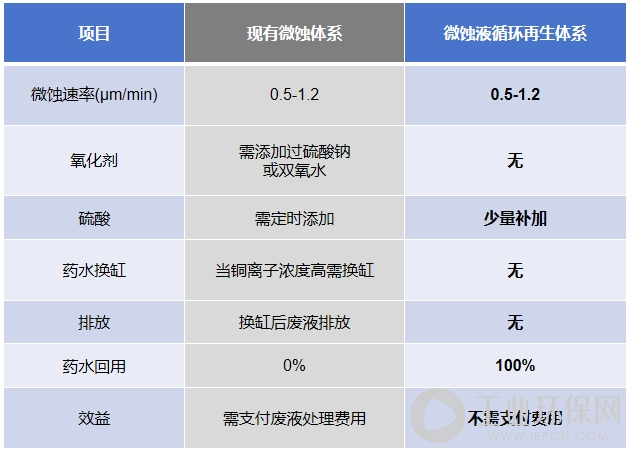

微蚀液循环再生的技术优势

目前PCB企业处理微蚀废液的方法现有处理方法一种是自行排入废水处理设施进行处理;另一种是直接贱卖给有资质的处理厂商,再通过置换、中和、电解等方法处理废水及回收微蚀液中的铜。置换法通过添加铁粉将铜置换,该反应放热并产生大量氢气,置换后产生的二次废水无法利用,会造成二次处理困难,蚀刻液组分无法回收利用等问题。中和法通过加入片碱产生氢氧化铜沉淀,并中和掉微蚀液中的硫酸,也会造成后续含盐废水的处理困难,蚀刻液组分无法回收利用等问题。电解法通过阴极反应将微蚀液中铜离子还原成金属铜,电解后废液排入废水站处理,会造成蚀刻液组分无法回收利用,电解回收不彻底等问题。

采用BDD电极制取过硫酸钠微蚀液循环再生工艺,采用BDD电极电解再生硫酸-过硫酸钠体系,成功制取过硫酸钠,进入微蚀液循环系统,微蚀废液零排放!

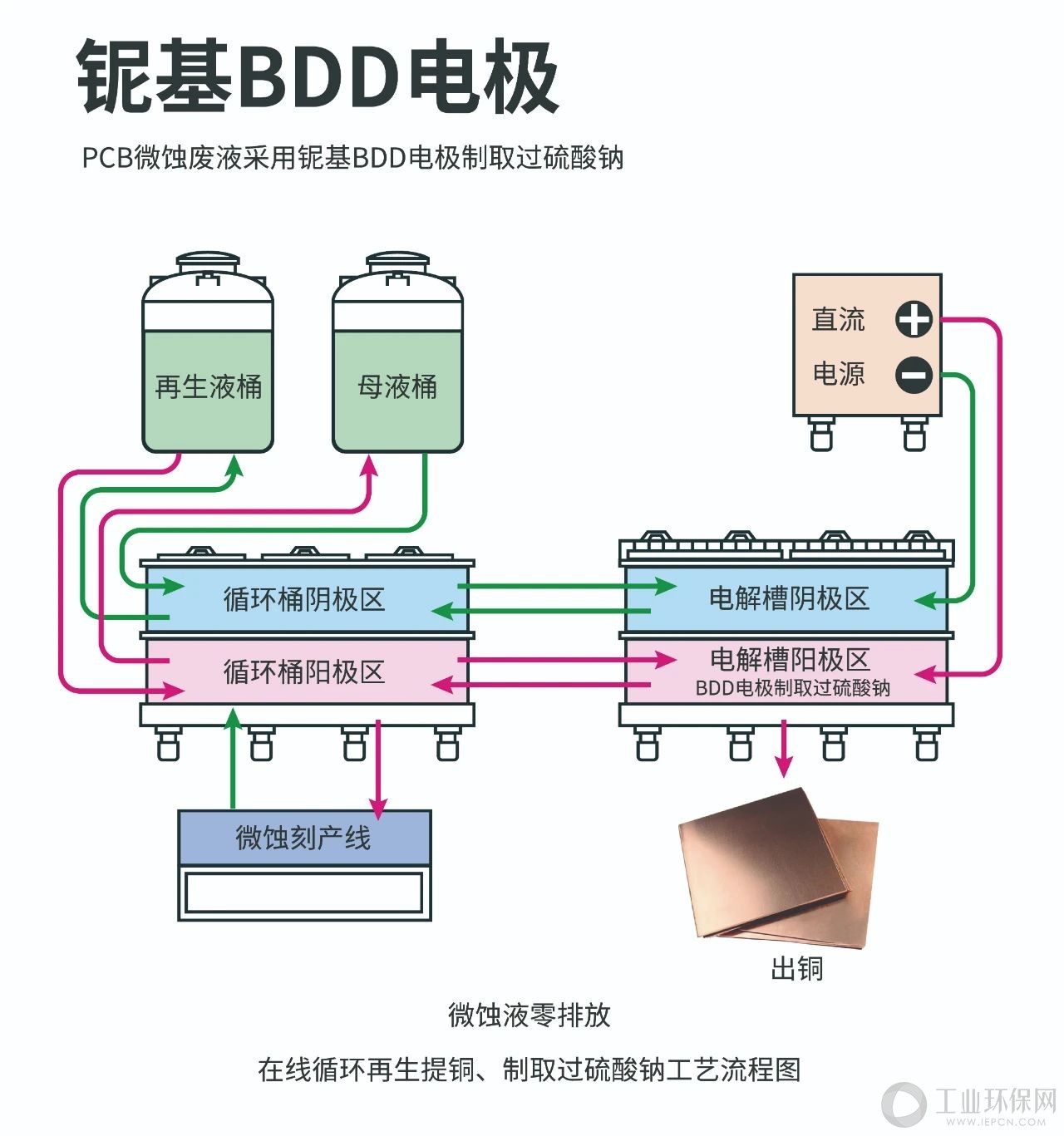

硫酸-过硫酸盐微蚀液再生原理

▲微蚀液零排放

在线循环再生提铜、制取过硫酸钠系统的电解槽

微蚀液采用硫酸-过硫酸钠体系,微蚀液在微蚀铜的过程中会发生Na2S2O8+Cu=Na2SO4 +CuSO4的反应,当微蚀液中的过硫酸钠浓度下降,铜离子上升时,微蚀能力下降成为微蚀废液后需要换槽或再生。微蚀液再生采用离子膜电解工艺电解再生,阳极为析氧高电位BDD阳极,阴极为不锈钢板或钛板,用离子膜将阳极液和阴极液隔开,阴极为微蚀废液,阳极为需要再生的微蚀废液。即在阳极再生微蚀液的同时,还可以在阴极电沉积回收铜,使微蚀过程中增加的铜得以回收。在产线上微蚀缸生产后的高铜微蚀废液进入废液收集桶,然后进入电解槽阴极区电解沉积铜,得到低铜再生液。低铜再生液暂存到再生液桶中,再进入电解槽阳极区,把再生液体中的硫酸钠氧化为过氧酸钠,恢复微蚀液的微蚀能力后,成为低铜子液,低铜子液再回到产线微蚀缸继续微蚀铜。

文章转载自 沃尔德,如有侵权,可联系我们删除。