09年以来,国内开始筹划页岩气资源调查、勘探、开发。随着这么多年行业的发展,资源勘探开发技术日益成熟,与此同时,页岩气资源开发带来的水资源挑战和环境污染,已然成了新的焦点。

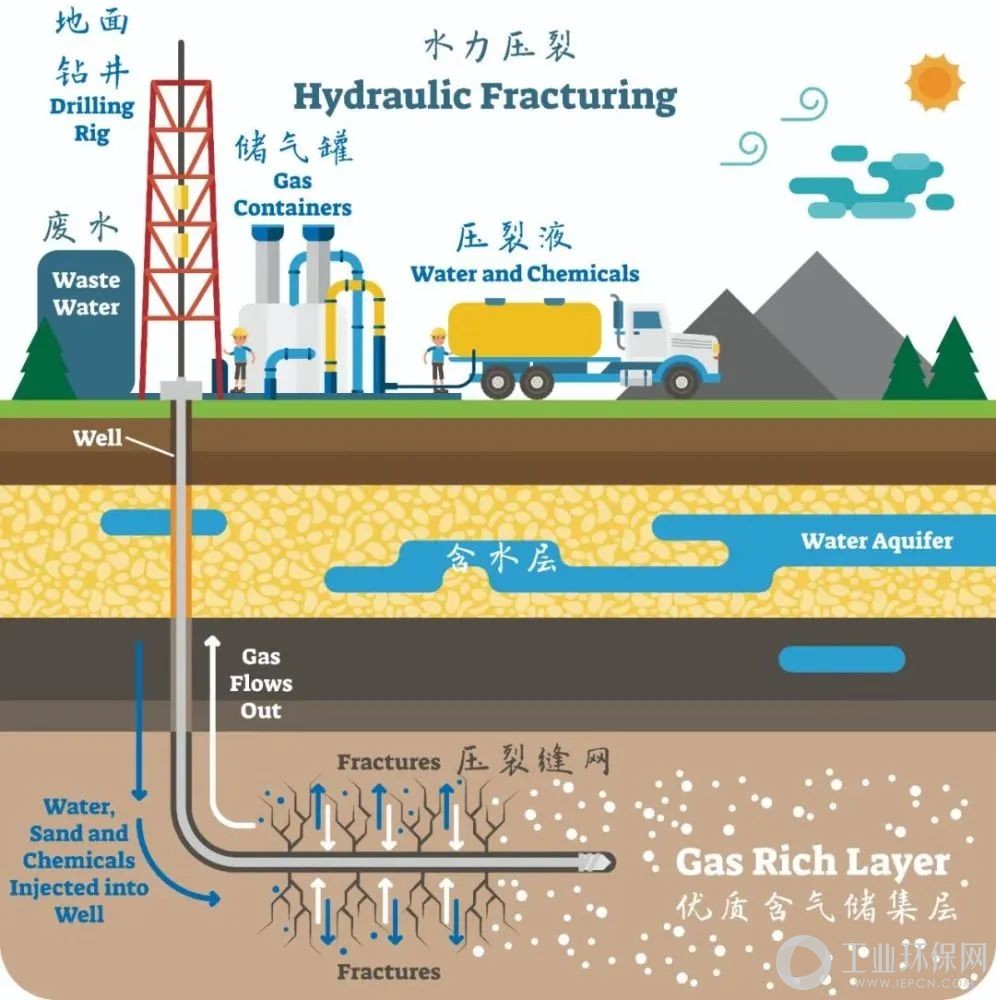

国内页岩气资源的分布,主要在四川、重庆、新疆、贵州、内蒙、陕西等地。页岩气一般采用水利压裂开采,生产过程中需要耗费大量水资源,由此产生的 压裂返排液则是目前主要的待处理工业废水。

页岩气钻井废水具有以下特点:

①色度大、粘度大、化学成分复杂,一般情况下是深褐色或者黑色粘稠状的液体,生化处理性差;

②含水率高,不易脱水,pH一般大于7;

③含有较多的固体物质,如粘土、膨润土、岩屑等;

④某些特质钻井液因油含量很高,所以钻井废水中含油量也较高;

⑤高COD、高有机物浓度和含有重金属等是钻井废水污染性的主要特性,某些钻井废水的COD含量可高达几十万毫克每升。

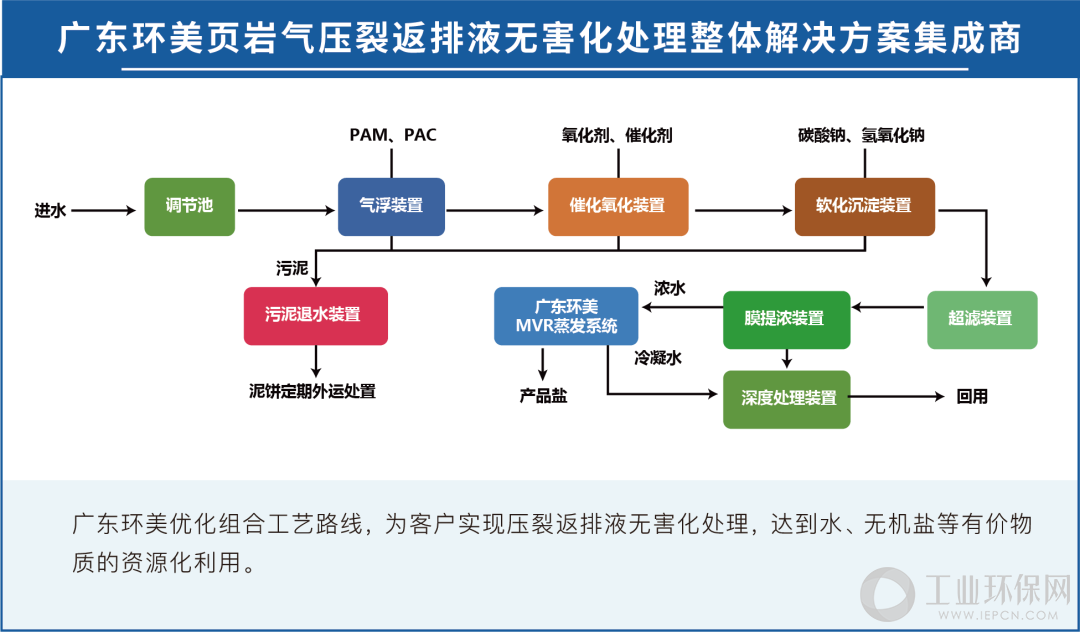

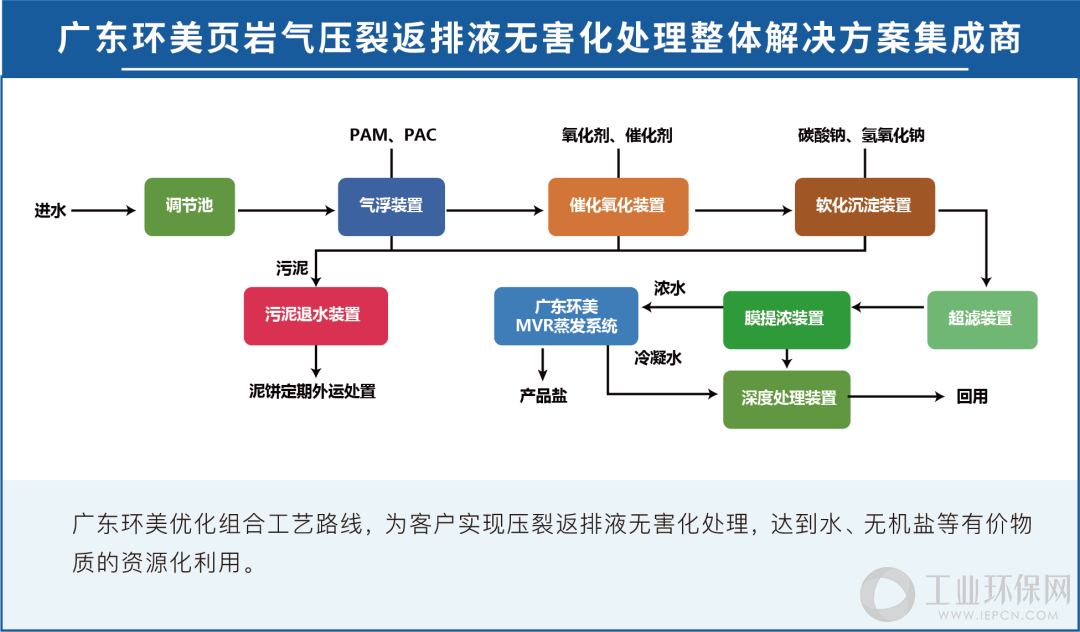

针对压裂返排液的处理难点,广东环美优化组合工艺路线,为客户实现压裂返排液无害化处理,达到水、无机盐等有价物质的资源化利用。

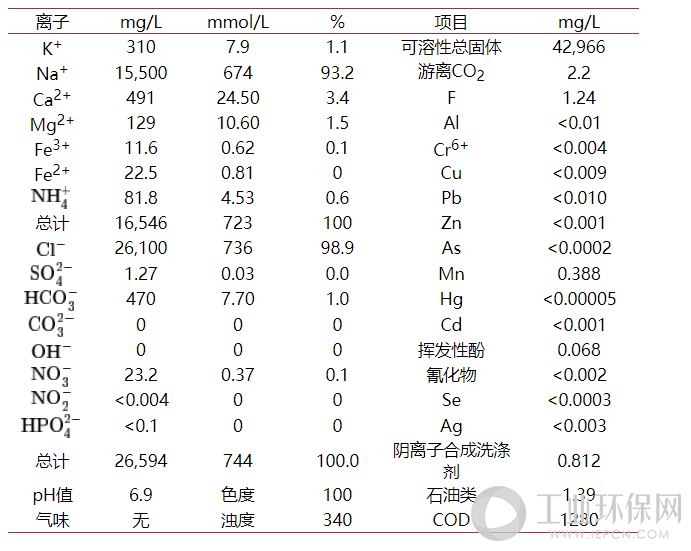

例如:四川某返排液水质组成

返排液具有产量变化大、成分复杂、不稳定性、难降解、高COD、高TDS、高硬度等特点。

基于这些特点,以至于返排液在初期处理时,很多同行把它与 垃圾渗滤液 、循环冷却排污水同类对比来处理。

压裂返排液的主要处理方式:回注、回用、达标外排 。三种方式,可以算三个逐步发展的过程。

回注方式早期用的比较多,很多时候要外运到回注站,回注处理能力常规很难满足返排废水处理量的要求,且成本高、地下水环境风险不明确。

其次是简单处理后回用,不涉及脱盐,目前有些地方还在用,比如:处理的返排液用于配置压裂液等。随着资源的开采,常规的处理回用 工艺 ,氯离子、COD等会累积,造成回用成本会越来越高。

简单处理后的回注、回用工艺,整体跟目前的填埋场垃圾渗滤液浓水回灌有些类似,能解燃眉之急,但是长期而言,依然存在风险。

系统进入产气期后,回用需求会逐渐减小直至消失,所以近些年,另一方面随着政策的要求,国内如贵州、云南、四川等很多地方政策已经要求深度处理后达标排放。

现在国内环保要求提高,如限盐或氯化物排放指标的省份也越来越多,地方政策不一样,所以处理工艺的配套也就不一样。

国内某些地区,达标排放满足《污水综合排放标准》(GB8978-1996)一级标准排放限值,处理后的水可以选择性回用。部分回用于项目生产配药用水、制砖生产用水、车间地面冲洗用水,剩余用作钻井用水。

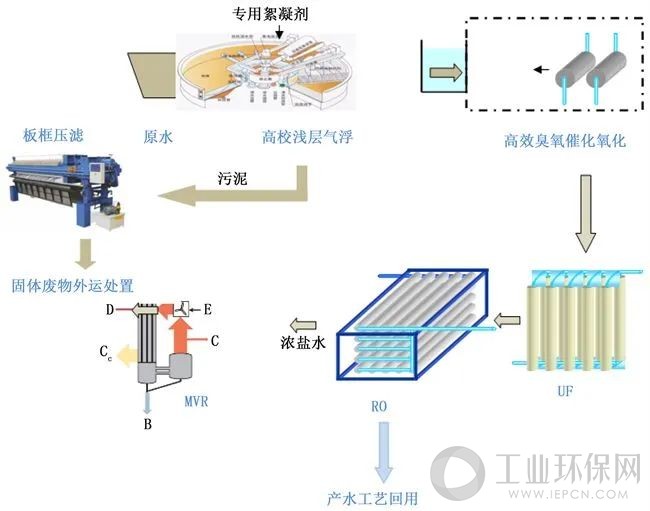

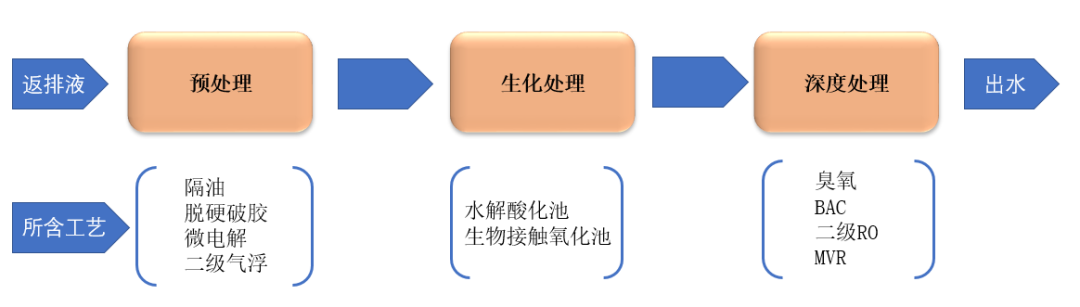

页岩气系统工业废水达标排放处理工艺,可以说涉及了目前很多零排放系统中的常用技术,如:气浮技术、 氧化技术、絮凝沉淀技术、蒸馏技术、膜技术、生化技术、蒸发技术等。

压裂返排液外排处理技术

达标外排处理技术必须包含去除SS、油类、COD、氨氮、硬度和TDS,而难点和重点在于将高TDS从水中分离,以达到外排标准。

根据外排水标准,外排处理包含气浮、催化氧化、软化沉淀、超滤、提浓、蒸发结晶和深度处理等工艺,该工艺不仅能达标外排,还能将返排液中的NaCl作为产品提出。分离出的NaCl可作为化工原料和畜牧用盐,达到了有价物质资源化的目的。达标外排工艺中的深度处理装置主要针对采用不同的膜提浓工艺或不同蒸发工况造成不达标而增加的,但需根据不同的水质设置不同的深度处理装置。如采用电渗析装置,需增加淡水除COD装置;如蒸发结晶在碱性条件下蒸发,氨氮进入冷凝水,需增加脱氨氮装置。由于压裂返排液达标外排标准较高,处理工艺较为复杂,流程较长,所以宜将返排液收集建污水厂集中处理。

膜技术中,涉及了微滤、超滤、RO、DT/ST、电驱动膜、正渗透、MD等技术。一部分

作为过滤等预处理工艺,一部分则作为主要的脱盐、浓缩工艺,其中 脱盐是返排液达标排放的核心处理过程之一 。

显然在脱盐、浓缩工艺部分,最常见的就是RO、DT/ST、ED三种工艺。配套时可以是其中一种工艺,也可以是彼此间的工艺组合。目前这些工艺在返排液中也开展了很多实质性的工作。

目前返排液 双膜法工艺应用较多, 脱盐、浓缩工艺多为RO、DT工艺,

以鄂尔多斯某返排液处理系统为例:

上述工艺处理后,满足达标排放标准,达标后的出水可以回用。另外MVR系统中冷凝水满足《城市污水再生利用 城市杂用水水质》(GB/T 18920-2002)中绿化水质标准。

根据工艺分析,压裂返排液处置达标排放,RO浓缩液经蒸发会产生对应的结晶盐,该系统结晶盐为危废,还需进一步委外处理。

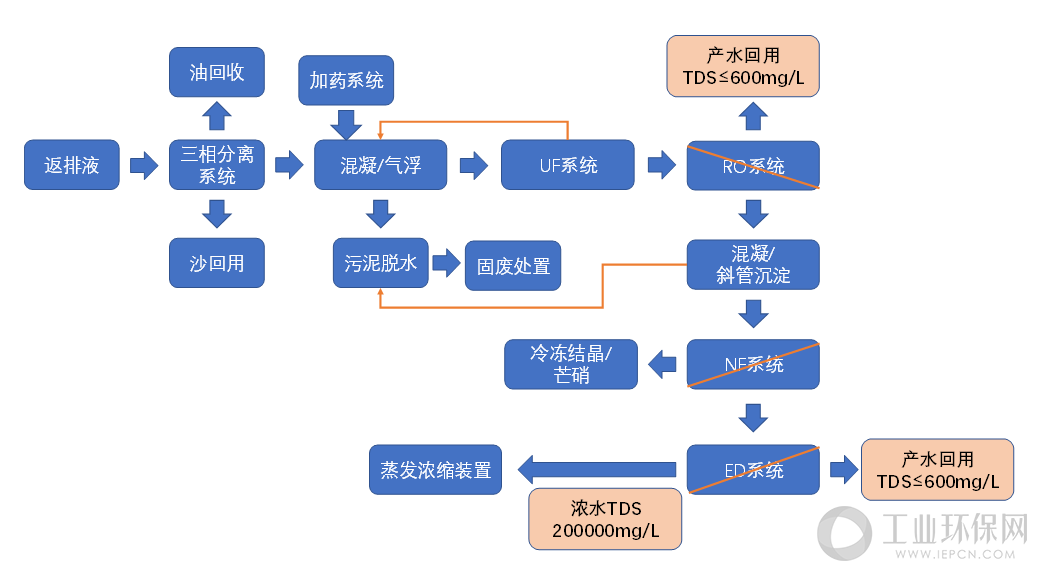

另一方面,作为目前主流脱盐、浓缩工艺之一的ED技术,目前在返排液中也有尝试,以某返排液中试系统为例:

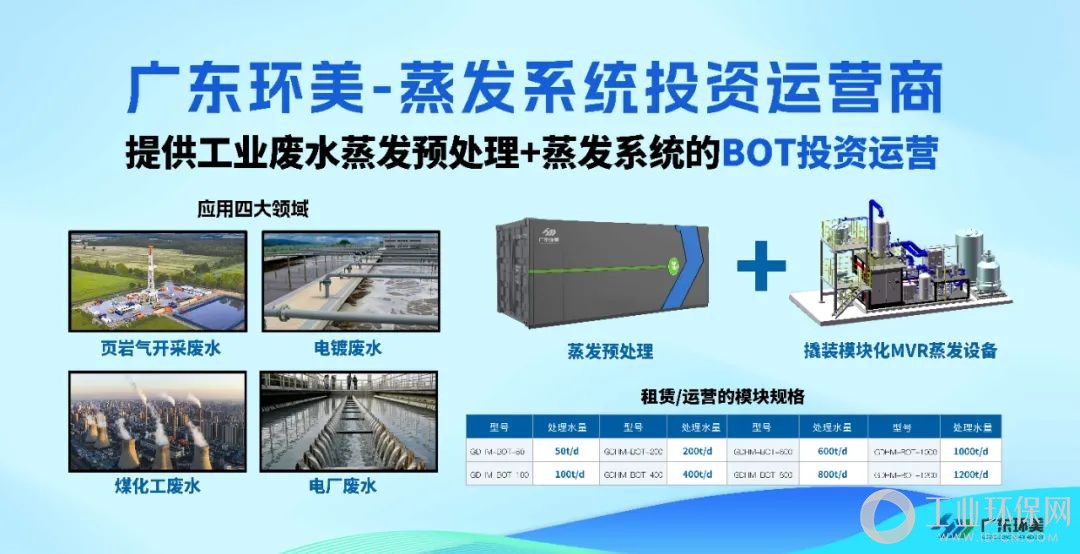

页岩气井区项目地一般位置偏远,有效利用面积有限,返排液处理设备应采用便捷模块化设计,广东环美撬装模块化mvr蒸发器,整体运输,现场免安装,运往项目地直接使用。

文章转载自 广东环美MVR蒸发系统,如有侵权,可联系我们删除