01

焦化废水概述

钢铁行业迅猛发展,产生了大量难处理的工业废水,尤其是焦化废水,其有机化合物种类达500余种,化学需氧量(chemicaloxygendemand,COD)在4000mg/L以上,含有大量的有毒有害物质,是一种典型难降解有机废水,严重危害水生态环境与人类健康。为尽快实现企业废水"零排放"政策要求,这就需要对传统处理技术进行不断迭代升级,突破固有瓶颈限制,通过对新型的处理技术应用,来提高治理效果和应用范围,最终实现循环再利用及生态环保目的。

图1 图片素材来源于网络

02

焦化废水的来源及特点

1、主要来源

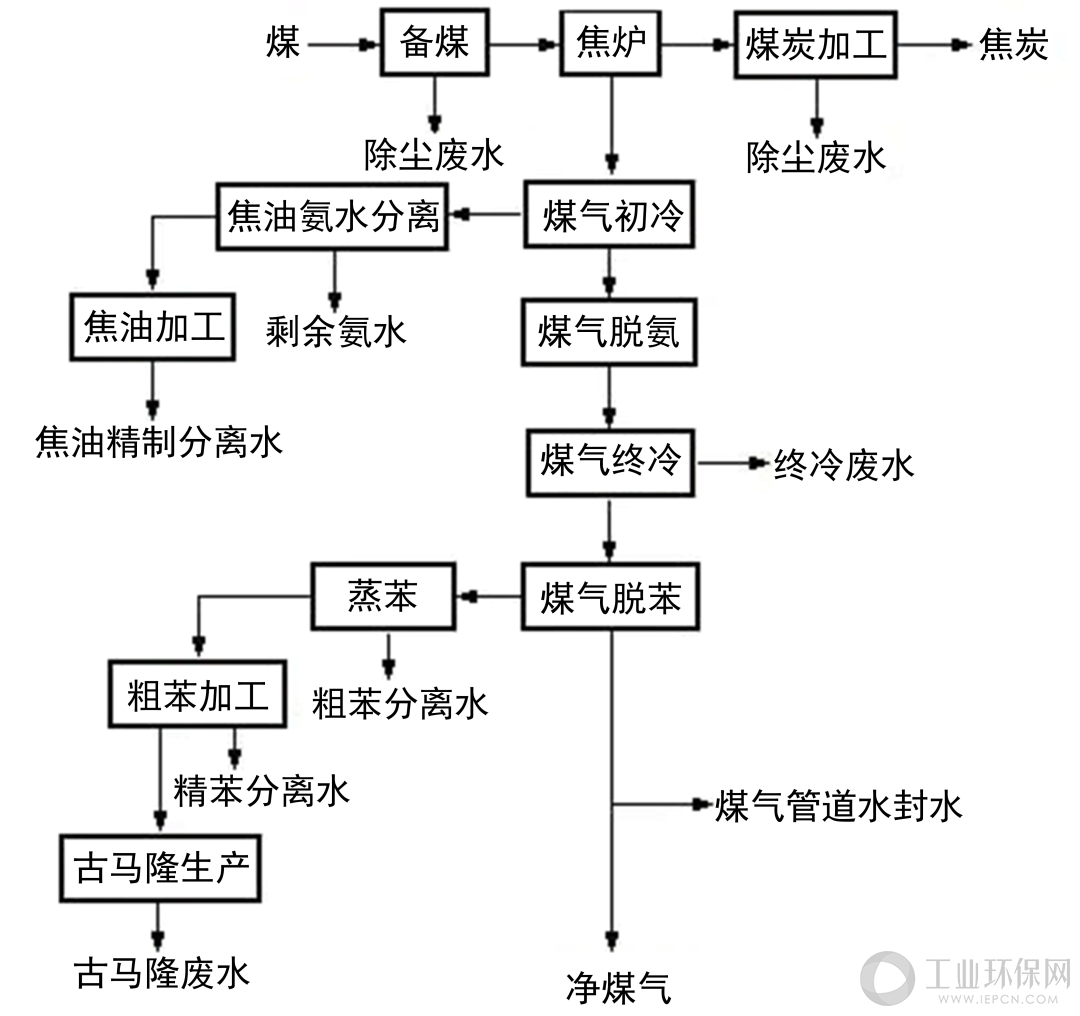

其主要来源有:

(1)煤高温干馏和荒煤气冷却过程中产生的剩余氨水;

(2)煤气净化过程中产生的煤气终冷水及粗苯分离水;

(3)粗焦油加工、苯精制、精酚生产及古马隆生产等过程产生的污水;

(4)接触煤、焦粉尘等物质的废水。

这几种废水中,一般剩余氨水占废水总量的50%~70%,是焦化废水处理的主要来源。

图2 我国焦化生产工艺流程及废水来源

2、基本特点

(1)成分复杂

焦化废水组成复杂,其中所含的污染物可分为有机污染物和无机污染物两大类。

无机污染物一般以铵盐的形式存在,包括(NH4)2CO3、NH4HCO3、NH4HS、NH4CN、NH4(COO)NH4、(NH4)2S、(NH4)2SO4、NH4SCN、(NH4)2S2O3、NH4Fe(CN)3、NH4Cl等。

有机物除酚类化合物以外,还包括脂肪族化合物、杂环类化合物和多环芳烃等。其中以酚类化合物为主,占总有机物的85%左右,主要成分有苯酚、邻甲酚、对甲酚、邻对甲酚、二甲酚、邻苯二甲酚及其同系物等;杂环类化合物包括二氮杂苯、氮杂联苯、氮杂苊、氮杂蒽、吡啶、喹啉、咔唑、吲哚等;多环类化合物包括萘、蒽、菲、α-苯并芘等。

(2)水质变化幅度大

焦化废水中氨氮变化系数有些可高达2.7,COD变化系数可达2.3,酚、氰化物浓度变化系数达3.3和3.4。

(3)含有大量的难降解物,可生化性较高

焦化废水中有机物(以COD计)含量高,且由于废水中所含有机物多为芳香族化合物和稠环化合物及吲哚、吡啶、喹啉等杂环化合物,其BOD5/COD值低,一般为0.3-0.4,有机物稳定,微生物难以利用,废水的可生化性差。

(4)废水毒性大

其中氰化物、芳环、稠环、杂环化合物都对微生物有毒害作用,有些甚至在废水中的浓度已超过微生物可耐受的极限。

(补充说明):

1、焦化废水的水质水量

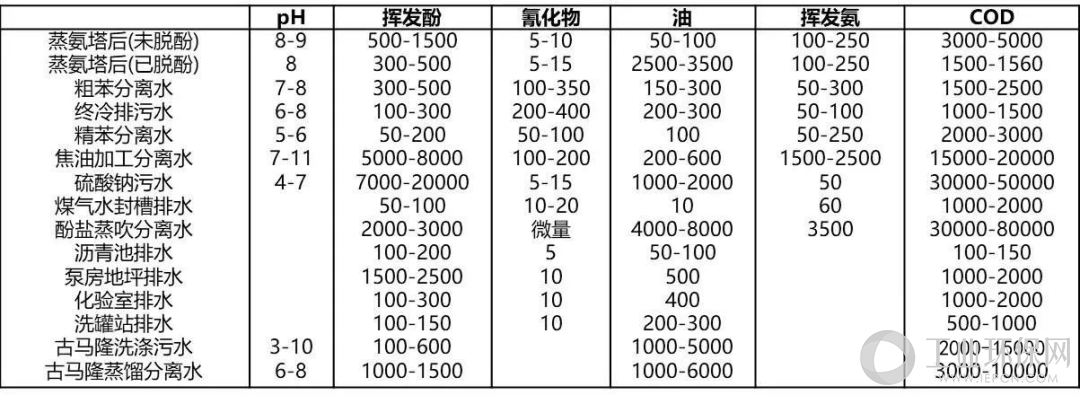

(1)水质

由于煤的种类、车间组成、工艺流程的操作制度不同,焦化废水的水质也不同。

注:pH值无量纲,其余单位mg/L。

图3 焦化厂主要生产工序排放污水的水质情况

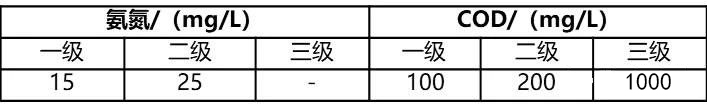

氨氮和COD是焦化废水的主要污染物。氨氮是导致水体富营养化的重要因素,当含有大量氨氮的污水流入湖泊时,会加快藻类和微生物的繁殖生长,造成水体缺氧,使水质恶化变臭。传统废水处理工艺对氨氮的去除率极低,全国有80%以上的焦化企业存在着废水氨氮和COD排放不达标的状况。

图4 氨氮、COD的排放标准

据专家估计,国内目前有焦化厂近千座,如果按照一般焦化厂蒸氨废水水质指标CODCr=3500mg/L、氨氮=280mg/L计,则每吨焦炭至少产生0.65kgCODCr和0.05kg氨氮;按全国机焦产量1.8*108t计算,则每年可产生117000tCODCr和9000t氨氮。如果焦化废水未得到很好的治理,将会对环境造成严重的污染。

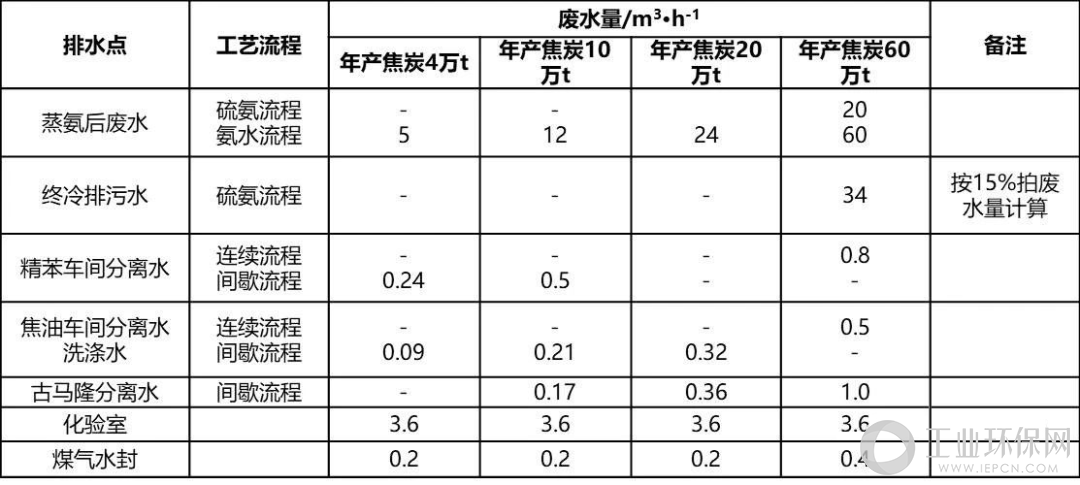

(2)水量

焦化废水的排放量与生产规模有关,不问生产规模其废水排放量则不相同。

图5 不同规模焦化系统外排废水量

2、焦化废水的危害

焦化废水危害性主要表现在以下几方面:

(1)对人体的危害

焦化废水中含有的酚类化合物是原型质毒物,可通过皮肤、黏膜的接触和经口服而侵入人体体内。高浓度的酚可以引起剧烈腹痛、呕吐和腹泻、血便等症状,重者甚至死亡。低浓度的酚可引起积累性慢性中毒。水中氰化物大多数是氢氰酸,毒性很大。在多环芳烃中,有的物质已经被证明具有致癌、致畸和致突变特性,这已引起了人们的广泛关注。焦化废水中含有大量的氨氮,即使经处理后氮并未完全脱除,也可能转化为NO2-和NO3-。亚硝酸盐与胺类作用生成亚硝酸胺,对人体有极强的致癌作用,并有致畸胎的威胁。

(2)对水体和水生生物的危害

焦化废水中含有大量有机物,部分有机物具有生物可降解性,因此,能消耗水中的溶解氧。当氧的浓度低于某一限值时,水生生物的生存会受到影响。

酚类对给水水源的影响也特别严重。长期饮用被酚污染的水会引起头晕、贫血以及各种神经系统病症。

含氮化合物能导致水体的富营养化,对水体、引用水源、水产业和旅游业都会造成一定程度的危害。

(3)降低水体的观赏价值

若焦化废水排入具有观赏价值的水体,将会大大降低水体的观赏价值。通常1mg氨氮氧化成硝态氮需消耗4.6mg溶解氧。水体中氨态氮越多,耗去的溶解氧就越多,水体的黑臭现象就越发严重,水质透明度差,往往影响了江河湖泊的观赏和旅游价值。

(4)对农业的危害

采用未经处理的焦化废水直接灌溉农田,将使农作物减产和枯死,特别是在播种期和幼苗发育期,幼苗因抵抗力弱,含酚的废水使其毒烂。而用未达标排放的焦化污水灌溉,收获的粮食和果菜有异味;焦化废水中的油类物质能堵塞土壤孔隙,含盐量高而使土壤盐碱化。农业灌溉用水中TN含量如超过1mg/L,作物吸收过剩的氮能产生贪青倒伏现象。

03

焦化废水处理技术

目前,工业上常采用预处理-生化处理-深度处理的三级工艺进行废水处理。预处理主要采用物理化学方法,如除油、蒸氨、萃取脱酚等,以去除废水中的大部分悬浮物、油脂和部分难降解有机物;生化处理工艺主要为UASB、A/O、A2/O等工艺,对废水中的有机物和氨氮进行有效的去除;为进一步降低废水中的COD和色度,以及破坏其中的有毒有害物质,可采用深度氧化技术,如芬顿氧化法、臭氧氧化、电化学氧化、光催化氧化等。

1、物理处理法

(1) 蒸汽汽提法

蒸汽汽提法是用蒸汽将废水中的游离氨转变为氨气逸出,其处理机理是一个气液传质过程,即在高pH(PH仪表)值时使废水与蒸汽密切接触,从而降低废水中氨浓度的过程。传质过程的推动力是气相中氨的分压与废水中氨的浓度对应的平衡分压之间的差值。

蒸汽汽提法由于采用的工作介质是蒸汽,氨自废水进入蒸汽中,后在塔顶精馏成为浓氨水回收,因此无须增加后处理工序。

(2) 萃取法

含酚废水是一种污染范围广、危害性大的工业废水。其来源也十分广泛,处理的方法有多种。当浓度大于2000mg/L时,可采用萃取法回收利用。

脱酚萃取剂的选用是重要因素,它关系到脱酚效率、操作条件以及经济效益。一般选用重苯(分配系数2.47)、轻油(分配系数2~3);萃取设备也是脱酚效果的重要因素。

(3)混凝和絮凝沉淀法

混凝法是向污水中加入混凝剂并使之水解产生水合配离子及氢氧化物胶体,中和污水中某些物质表面所带的电荷,使这些带电物质发生凝集,是用来处理污水中自然沉淀法难以沉淀去除的细小悬浮物及胶体微粒,以降低污水的浊度和色度,但对可溶性有机物无效,常用于焦化污水的深度处理。该法处理费用低,既可以间歇使用也可以连续使用。

2、 生化处理法

生化处理法是一种利用微生物氧化分解污水中有机物的方法,常作为焦化污水处理系统中的二级处理。

(1)A/O与A2/O法

目前国内主要采用A/O与A2/O工艺及其变异型脱氮工艺进行焦化污水的脱氮处理,脱氮效果较好。在A-A-O工艺与A-O工艺对比中,实验表明:A-A-O工艺在NH3-N去除和反硝化方面均优于A-O工艺,特别是反硝化率方面A-A-O工艺是A-O工艺的两倍。目前宝钢一、二期焦化污水就是对原A-O工艺优化后,采用了A-A-O工艺。目前系统运行稳定,但由于条件控制复杂,投资费用高,为保证处理效果,运行中污泥及污水回流量较大,增加了动力消耗,且内循环液带入大量溶解氧,使反硝化池内难于保持理想的缺氧状态,影响反硝化过程降低了脱氮效率。

(2) SBR法

SBR池兼均化、沉淀、生物降解及终沉等功能于一体。国内外对SBR法研究的结果表明此法工艺简单、运行费用低、运行管理简单,同时不必设调节池,多数情况下可省去初沉池。SBR反应池生化反应能力强,处理效果好,能有效地防止污泥膨胀,耐冲击负荷能力强,工作稳定性强。用它来处理焦化污水,NH3-N的去除率达60%,传统SBR法对焦化污水降解效率不高。

(3)氧化沟技术

随着氧化沟技术的发展,出现了一系列脱氮技术与氧化沟技术相结合的污水处理工艺流程。按照运行方式,氧化沟可以分为连续工作式、交替工作式和半交替工作式。连续工作式氧化沟,如帕斯韦尔氧化沟、卡鲁塞尔氧化沟。奥贝尔氧化沟在我国应用比较多,这些氧化沟通过设置适当的缺氧段、好氧段都能取得较好的脱氮效果。

3、化学处理法

(1) 高级氧化法

目前,高级氧化技术主要有湿式催化氧化、臭氧氧化、光催化氧化、Fenton法等。由于AOPs具有氧化性强、操作条件易于控制的优点,近年来引起越来越多的关注。

①催化湿式氧化技术

催化温式氧化技术:在高温、高压条件下,在催化剂作用下,用空气中的氧将溶于水或在水中悬浮的有机物氧化,最终转化为无害物质N2和CO2排放。湿式催化氧化法具有适用范围广、氧化速度快、处理效率高、二次污染低、可回收能量和有用物料等优点。但是,由于其催化剂价格昂贵,且在高温高压条件下运行,对工艺设备要求严格,国内很少将该法用于污水处理。

②臭氧氧化法

臭氧氧化法:臭氧是一种强氧化剂,能与污水中大多数有机物,微生物迅速反应,同时还可起到脱色、除臭、杀菌的作用。该法不会造成二次污染,操作管理简单方便。但是,这种方法也存在投资高、电耗大、处理成本高的缺点。同时若操作不当,臭氧会对周围生物造成危害。

③光催化氧化法

光催化氧化法:是由光能引起电子和空隙之间的反应,产生具有较强反应活性的电子(空穴对),这些电子(空穴对)迁移到颗粒表面,便可以参与和加速氧化还原反应的进行。光催化氧化法对水中酚类物质及其他有机物都有较高的去除率。在最佳光催化条件下,控制污水流量为3600mL/h,就可以使出水COD值由472mg/L降至100mg/L以下,且检测不出多环芳烃。

④Fenton试剂法

Fenton试剂法:Fenton试剂利用H2O2产生羟基自由基(·OH),具有很强的氧化能力,在处理难生物降解或一般化学氧化难以奏效的有机污水时,具有反应迅速,温度和压力等反应条件缓和且无二次污染等优点。但是,芬顿技术的投资成本和处理每吨水的成本相对较高。

⑤电化学氧化法

电化学氧化法:指污染物在电极上发生电化学反应,转化成无害物质的方法,具有能效高、反应条件温和、设备简单等优点。

综上,众多焦化废水深度处理工艺各有其优缺点,单一方法处理效果并不能完全满足要求,实际工程应用中应根据水质情况,将不同工艺单元进行组合,取长补短,实现废水处理系统的低成本稳定运行。

在焦化废水回用技术和零排放技术应用需求越来越广泛的背景下,高级氧化技术几乎成为污水处理必不可少的单元环节(高级氧化技术可将有机污染物氧化成二氧化碳和水,是环境友好型工艺),但其降解污染物时处理成本过高是制约其推广的“瓶颈”。在我国高级氧化技术中除少数如芬顿法、臭氧氧化技术等已在实际水处理中有所应用,其余还多处于实验室研究或小型试验阶段。只有解决了高级氧化技术投资处理成本高、设备腐蚀严重、处理水量小等缺点,才能加快其在实际工业中的应用。

为突破传统高级氧化技术限制,解决上述相关难题,国内相关科学工作者经过反复试验与实践,成功探索出高效处理高浓度、高盐高COD、高毒性等难降解工业废水工艺,即"BDD 电极电解氧化法"。

04

BDD电极电解氧化法

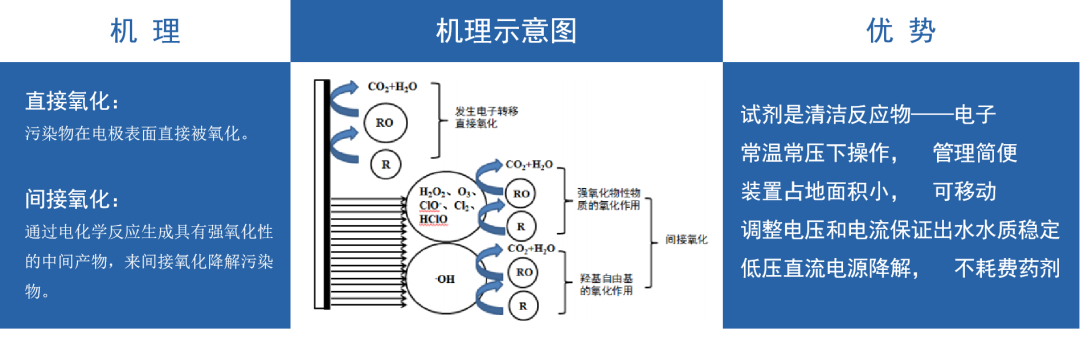

BDD电极电解氧化法是一种先进、绿色环保且具有成本效益的水处理技术,它使用“掺硼金刚石(Boron-Doped Diamond, BDD)电极材料”(被认为是理想的电化学氧化阳极材料-见以下说明)来降解水中的有机污染物。这种方法具有高效、环保、无需添加化学试剂等优点。在电解过程中,BDD电极可以直接或间接地将水中的有机物氧化成无毒无害的无机物(如二氧化碳和水)。

图6 反应机理

图7 BDD与传统高级氧化技术对比

(补充说明):

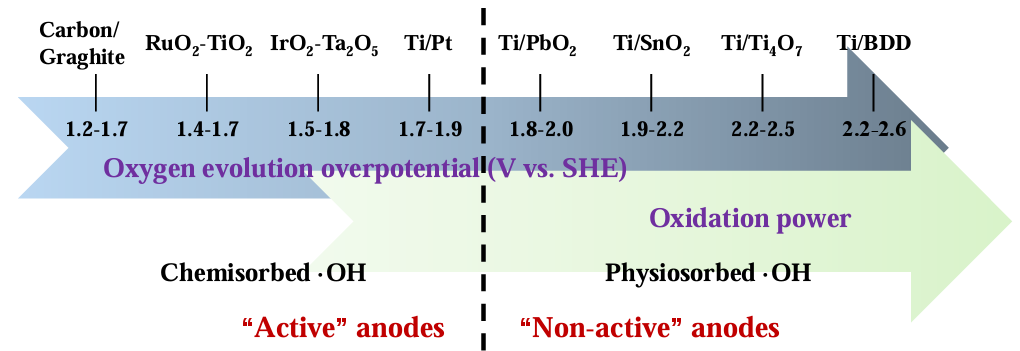

1、“BDD电极”的电化学氧化特性

BDD电极是一种新型高效的多功能电极,金刚石特殊的sp3键结构及其掺杂后具有的导电性,赋予了BDD电极优异的电化学特性。

①宽电化学势窗口和高析氧电位:电势窗口越宽(析氧电位越高),析氧反应越难发生,有机污染物在阳极被氧化的概率越大,提高处理污水的效率,降低能耗;

②低背景电流和双电层电容:有利于金刚石电极检测电解液中的痕量污染物;

③电化学性能稳定和耐腐蚀:BDD电极在酸性、中性、碱性条件下仍能保持良好的稳定性和电极活性;

④不易被污染,具有自洁净作用:BDD电极表面不易发生“中毒”污染,保持电极的性能。因电化学氧化的“试剂”是电子,是一种洁净的反应物,而且氧化剂在此过程中不必添加,故无二次污染。

可以说,正是由于这些性能特点,奠定了BDD电极作为理想电极材料选择的基础。为确保BDD电极的电化学特性的完美展现,BDD电极的材料选择及其制备尤为关键,因而也成为了近年来的研究热点。

图8 基于0.5M H2SO4溶液中析氧电位的阳极材料分类

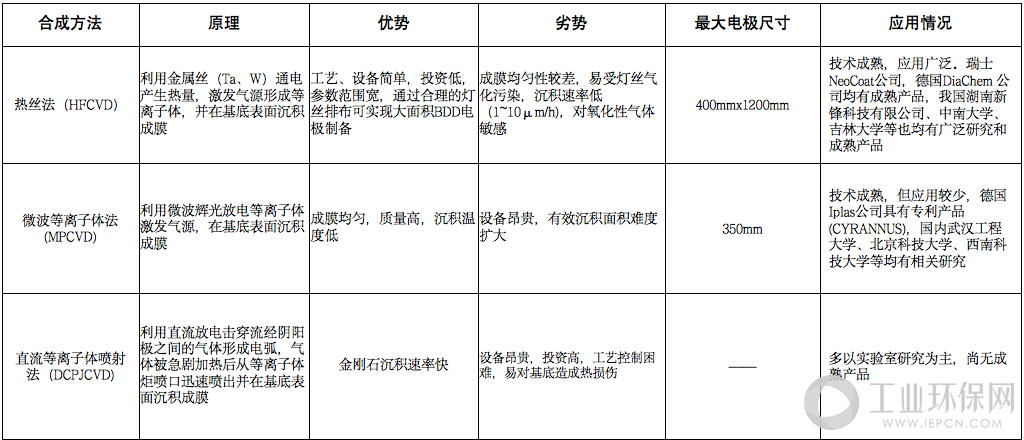

2、“BDD电极”的制备

化学气相沉积法(chemical vapor deposition,CVD)是合成金刚石常用方法之一,在气源中掺杂一定量的硼源,使硼原子进入金刚石晶格取代部分碳原子成为受主中心,同时晶格中产生空穴载流子使电子可以在晶格中自由移动,金刚石将转变为p型半导体。将掺硼金刚石沉积在固定形状的基底上,即可制备BDD电极。CVD方法是目前制备BDD电极最成熟的方法。表3所示为目前常见BDD电极的CVD合成方法对比及应用情况。由表3可知,热丝CVD法是目前最为成熟、应用最为广泛的BDD电极制备方法,且通过热丝的合理排布,容易获得大尺寸工业级产品,具有工业化应用潜力。

图 9 常见 BDD 电极 CVD 合成方法对比

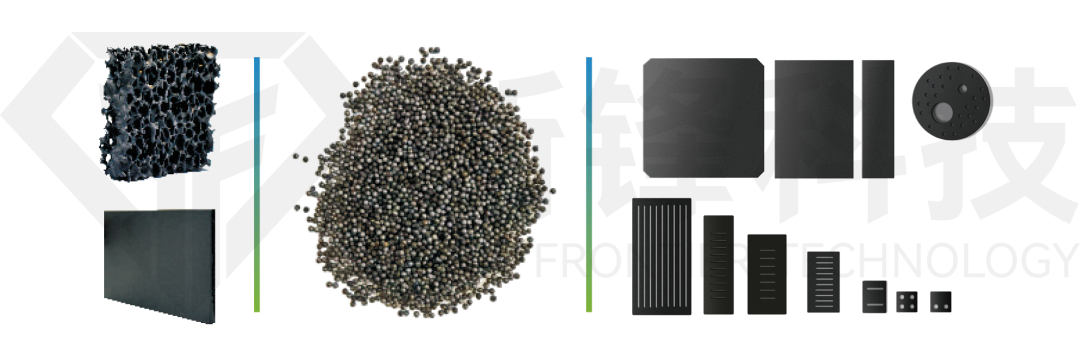

3、“BDD电极”的选择

选择合适的BDD电极需要综合考虑应用领域、电极尺寸、电极材料和电极制备工艺等因素。

①应用领域:不同的应用领域对BDD电极的要求不同,例如在电化学水处理方面,BDD电极需要具有稳定的表面化学性质、优良的电化学催化性能、耐腐蚀性强、宽的电势窗口等特点。

②电极尺寸:根据应用场景选择合适尺寸的BDD电极,一般来说,电极尺寸越大,其处理能力也会相应提高。

③电极材料:选择电极材料时需要考虑其导电性、化学稳定性和耐腐蚀性等因素,同时需要考虑电极材料与应用场景的匹配度。

④电极制备工艺:不同的电极制备工艺会对电极性能产生影响,因此需要选择合适的制备工艺,获得高质量的BDD电极。

图10 不同种类(泡沫、颗粒、平板)及尺寸的BDD电极材料 - 引用新锋科技

05

COD去除率

COD去除率是通过计算进水COD浓度与出水COD浓度的差值,并将该差值除以进水COD浓度,然后乘以100%得出的。具体公式为:COD去除率(%)= (COD进水 - COD出水)/ COD进水×100%。这个比例越高,表明处理效果越好。

COD去除率会受到多种因素的影响,包括废水的特性、电解条件和电极材料等。常规的处理方法对焦化废水中的难降解化合物的去除率较低,以致出水COD和色度较高,不能达标。BDD电极电解氧化法对于该类型的废水可以实现较高的COD去除率。研究表明,该方法对于大部分有机废水的COD去除率可以达到 95%以上。

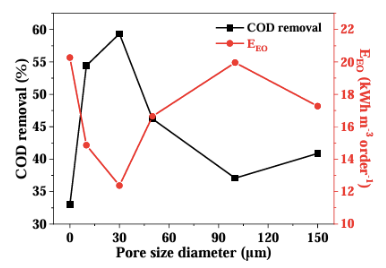

图11 BDD电极COD移除率(反应40 min后)和对应的EEO

06

工艺构成

BDD电极电解氧化法的工艺构成主要包括:电源、电解槽、BDD电极、阴极和尾气处理装置等部分。

电源是提供电能的关键部分,为电解槽中的电极提供所需的电压和电流。根据不同的处理需求和应用场景,可以选择合适的电源和电压电流值。

电解槽是实现电解反应的容器,通常由耐腐蚀、绝缘性能好的材料制成。电解槽内设有阳极和阴极,BDD电极作为阳极,通过电源与阴极相连。在电解过程中,阳极和阴极之间产生电场,促进离子迁移和氧化还原反应。

尾气处理装置是处理电解过程中产生的尾气的装置,通常包括吸收、吸附、燃烧等方法。根据不同的尾气成分和排放标准,选择合适的尾气处理方法。

(补充说明)

1、相关产品展示

新锋科技作为BDD电极创新研用开拓者,在国内创新突破大尺寸、大面积金刚石电极制造。公司自主研发的基于 BDD 电极工业废水降解处理设备,以工程化应用模块为核心进行一体化设计,主要解决传统设备在进水预处理、反应效率偏低及排放方面的技术问题,并实现智能自动化。

图12 工业废水降解处理-槽式一体化设备

2、经典案例展示

目前,新锋科技槽式一体化设备及相关工业废水降解处理产品已被广泛应用于石化、医药、农药、焦化、锂电等多个领域,区域遍及广东、湖南、四川、宁夏、河南、浙江、江苏、山东等20多个省市,服务了数十起示范工程案例,其中,在焦化废水处理方面具有一定优势。以下为焦化废水典型工程案例应用展示:

案例 某钢制造企业

本工程案例主要帮助企业解决工业生产产生的焦化废水的难降解、复杂性等处理难题,通过BDD电解处理,最终达到规定排放标准。

【项目类别】焦化废水处理

【运行时间】2024年上半年

【处理目标】( 难降解处理)

处理生产过程中产生的:

① 焦化生化出水膜浓缩液

② MVR蒸发母液

主要控制制CODcr、TOC、氨氮及pH等相关指标,达到直排标准。

图13 BDD电极电解氧化法在焦化领域的高危废水处理方面应用 - 图片来源:新锋科技

07

应用前景

BDD电极电解氧化法是对传统技术工艺的一次攻关突破,在处理降解工业高危有机废水具有一定的优势,不仅适用范围广泛,如焦化、石化、制药、印染、精细化工等领域。而且,其在降解效率、耐腐蚀性等方面均存一定的优势空间,发展前景巨大。

(补充说明:BDD电极电解氧化法优势)

①降解率高:BDD电极可以高效地去除废水中的有害物质。实验研究表明,当电流密度为20mA/cm²、pH值为7.0、反应时间为120 min时,BDD电极的处理效果最佳,COD和染料去除率可以达到90%以上;

②适用范围广:适用于印染、医药、农药、精细化工、石油化工、煤化工等废水的处理,并且可以有效地去除废水中的难降解有机物和氨氮等有害物质;

③耐腐蚀性强:BDD电极的高化学稳定性和高耐腐蚀性可以保证电极的长期稳定运行,不会受到废水中杂质的影响;

④环境相容性高:可与芬顿、光催化和过硫酸盐等其他水处理技术结合,构建二元或三耦合体系降解有机污染物等。

未来,新锋科技将立足实际工程,不断加强工程技术科研创新,持续推动产品优化升级,共同推动焦化产业链的健康发展。让我们携手并进,向“新”而行,向“绿”发展!

文章转载自 湖南新锋科技有限公司 公众号,如有侵权,可联系我们删除

工业环保网APP/扫码下载

工业环保网APP/扫码下载