目前印染企业多是通过生物处理方法处理印染废水,但可生化性比较差,且所需的菌种等对染料的经常更换的适应性能较差。本文提出基于深紫外(DUV)LED芯片基础上,结合O3协同湿式催化氧化技术的完整处理工艺系统,工艺简单,一次设备投入和运行成本低,处理效果稳定理想,耐冲击符合能力强,印染废水经处理后的清水可以回用于生产过程,该工艺还能够满足印染产品种类不断变化的需求。

1. 引言

印染废水的特点是水量大、色度高、COD高、可生化性差的高浓度有机废水。国内目前以生物处理为主,辅助以臭氧、膜处理等物化手段,效果不能让人满意,而且工艺设计较复杂。由于生产厂商根据市场的需求,以及染整技术的发展,染料和助剂的成分变化很大,往往特定的生物处理方法(如特定性菌种等)或设计能力不能满足变化的需求。鉴于这种特点,设计能够快速适应多种变化的普适性工艺及设备,是市场化的迫切需要。

2. 工艺路线

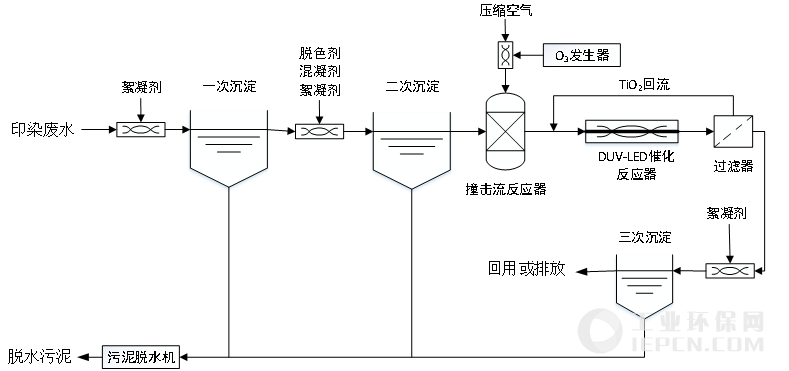

本文提出一种基于深紫外(DUV)LED芯片基础上,结合O3协同湿式催化氧化技术的完整处理工艺系统,如图1所示。

3. 工艺简介

印染废水中含有大量的细微纤维状成分,占据了废水的色度和COD绝大部分,高效去除此部分,会极大减轻后续处理负荷和运行成本。经过初次絮凝剂调理和沉淀,除去废水中60~80%的悬浮物。二次沉淀去除了经过脱色剂、混凝剂和絮凝剂作用的大量絮体,此过程废水的色度极大减轻,保证后续光催化的透光度。脱色剂可选用适用性较广的季铵盐类脱色剂,混凝剂采用PAC、PSAF等效果较为理想,沉淀絮凝剂可使用阴离子PAM。经过两次沉降处理后的废水,进入具有微米级过滤功能的撞击流反应器,撞击流体是微米级过滤废水和O3与压缩空气的混合气体,混合气体同样经过微米级空隙发生高速撞击,将反应过程提高数十倍。撞击后的混合了O3的待处理废水经过具有相反螺旋方向桨叶和DUV-LED构成的混合无动力反应器,密度小于1kg/cm3的TiO2球作为催化剂,在反应器内悬浮流动。采用流动床形式的球形催化剂,是为了保证DUV光与废水在催化剂表面充分反应,同时反应器结构也保证了随时清洁催化剂球体表面。反应后的混合液经过过滤器,分离出催化剂球体回流到反应器入口,过滤液经过第三次絮凝剂作用,沉淀反应物后废水可回用或排放,此环节絮凝剂可使用不易氧化的无机絮凝剂。沉淀污泥经过脱水机脱水后焚烧或填埋处置。

4. 工艺效果

本工艺方法适应性广,工艺简单,一次设备投入和运行成本低,但是处理效果较稳定且理想,耐冲击符合能力强,处理后的废水回用于生产过程,实现资源化,同时能够满足印染产品种类不断变化的需求。

(内容来源:佛山科学技术学院 林洁丽)