传统的数据收集和分析

焦化厂至少有 100 个数据监控点,每一

个数据监控点每天至少产生 8640 组数

据,每天至少产生 86400 组数据,如果

考虑计算关系,每 24 小时焦化厂需要分

析的数据将有 1296000 组数据。

传统的数据分析有以下特点:

- 数据滞后,成为验证数据,不能成为控制数据

- 传统的数据分析只能进行线性分析,无法判断复杂数据之间的关系

专业人员只能对自己部门的数据进行分析,无法判断更大的画面。例如配煤和炼焦都会对废水组成产生根本影响,但是炼焦和废水运营分属不同部门,无法进行联动判断。

数字焦化

焦化厂的生产是一个连续和动态的过程,每一个生产环节都会对下一个工序和最终的产品产生影响。由于传统数据收集整理耗时费力,焦化厂的数据往往得不到更好的开发和应用。

一个 200 万吨的焦化厂,通常会有 20-50 人参与数据收集、整理和分析,但是这些数据 80%都是滞后的验证数据。焦化厂可以根据这些数据进行纠偏,采取改正措施,但是无法进行前瞻性的预防工作。

持续的数据监控会帮助焦化厂发现什么情况下,工厂的运行在一个理想状态。

在所有的生产事故、设备工况损坏和工艺数据飙升之前都有预兆,如果我们能够在这些事故发生之前准确捕捉到,并采取相应的措施,就能够帮助焦化厂预防事故的发生,提高工厂的保障系数和运行效率。

现代化生产数据的数量远远大于过去,例如炼焦配煤的每一个煤种由中国传统的 A、S、V、G、Y 五大参数,现代炼焦生产骤然增加至 30 余个参数。除了对炼焦理论产生重大突破外,也将使得靠人脑配煤与优化无法运行。在缕清了数据逻辑,引入了矩阵等方法后,炼焦配煤进入了大数据分析的新时代。

数据的意义举例—初冷器

初冷器是焦炉煤气冷却一道重要工序,但是纵观全国的焦化厂,操作工艺和效果完全不同。有些焦化厂初冷器每周都要进行清洗,有些焦化厂半年清洗一次。初冷器的清洗不但造成额外维护成本的增加,有些还需要消耗大量的蒸汽,带来不必要的停工停产。

焦化厂通过监控初冷器内部压力判断是否需要进行清洗。这是一个滞后的评判指标,我们可以通过监测冷凝液、冷却循环水的钙镁离子、硬度、碳酸根离子、氯离子、缓蚀阻垢药剂有效成分消耗,来判断系统沉积和结垢情况,从而推断出压力变化趋势。这些都是已经成熟的技术。

另外初冷器出口集合温度 1-2°C 的改变对焦化厂都意味着大量成本的节省。

出口温度在 25C 的时候, 萘的析出是 625mg/m3 ;出口温度在 23C 的时候, 萘的析出是

506mg/m3,119 毫克的差异日积月累对焦化厂是一个非常大的成本节约。

萘的析出不仅会堵塞管道,增加煤气通过压力,焦化厂还需要额外喷洒冷凝液或者轻质焦油进行清洗,长期蒸汽清洗会造成积垢。严重时焦化厂必须进行管道更换。

如果我们能够科学地监控焦炉的装煤操作和数据、焦炉立管和桥管以及集气管的喷头堵塞状况、煤气进出口温度、氨水的流量和温度、冷却水流量和温度、冷却水主要化学成分、冷却塔操作数据、煤气在各初冷器的分布和流量、初冷器冷凝液(或者乳化层)喷洒流量和温度,我们就可以判断初冷器的工况,确定******运行状态。然后就可以根据行业******操作进行设备、操作和处理方式的改进。

焦化废水的数字化管理

焦化厂废水处理一直是一个行业关注的难题。目前的科学技术已经可以把任何废水处理成清洁的水,废水处理一直是成本和结果的妥协和优化。

环保部门要求焦化厂的排放 100%符合国家和地方标准,如果一座焦化厂 95%时间排放都能达到环保要求,环保部门就会关注剩余的 5%。

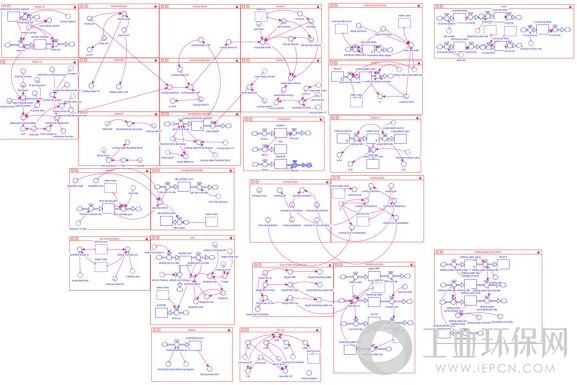

废水处理从蒸氨塔开始,到调节池、曝气池、好氧池、厌氧池、二沉池、沉淀池一直到深度处理装置,所有的工序都互相影响,关系错综复杂。通常废水会在焦化废水处理全部工序停留 2-4 天的时间。按照现在通常的数据管理,等到我们看到最后的数据的时候,已经是于事无补。如果可以使用万和公司和万和数据技术,我们就可以在事故发生前进行准确的判断,并采取相应的错失。

下面我们重点讨论 BOD 和COD 的数字化管理。

关于 BOD 和 COD 测量的数据驱动预测方法

连续监测水质对于减少废水处理设备中的有机物含量至关重要。 在传统方法中,这种监视是通过测量生物需氧量(BOD)和化学需氧量(COD)值来实现的。 但常规 BOD 和 COD 诊断方法的一些局限性经常使水处理设备的操作工难以遵守污水排放法规。

化学实验室对 BOD5 参数的分析需要5 天的时间,这就意味着要很长时间才能对处理工艺做出反应并进行校正。 虽然在实验室中只需 2 到 3 个小时来测量 COD,但是测试过程中使用的危险化学品, 又增加了其他问题。 这些挑战导致停机成本高昂,法规合规性差以及运营效率低下。

万和水处理技术在废水特性预测中的应用

当前数字技术的发展使人们能够以前所未有的速度和更大容量收集数据(称为“大数据”)。 工厂现在将收集工艺数据作为日常工作的一部分。 但是,他们缺乏足够的分析来使用这些数据提供的强大智能智慧。

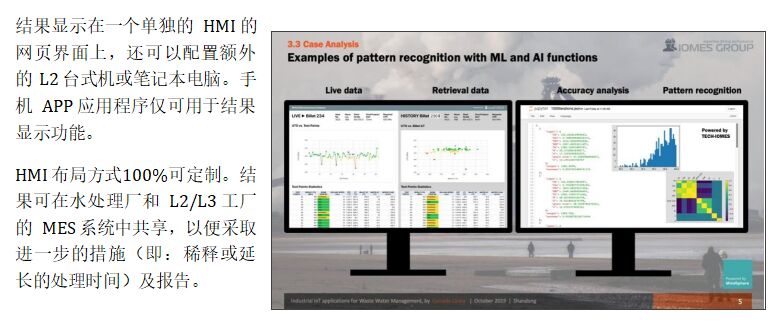

万和集团提供了一种快速、可靠和更有效的数据驱动方法来测量水体中的 BOD 和COD。结合大数据和人工智能的力量,现成的数据被转换成可操作的智能,使水处理设备能够运用智能管理模型,该模型的操作和维护管理将采用预测分析法。

万和水处理技术是一个分析应用程序,它使用大数据分析来预测 BOD 和COD。 这种预测性方法消除了实验室结果的漫长等待,并及时通知维修计划,从而减少了停机时间,降低了维护成本, 延长了关键设备的使用寿命,确保合规性并提高了总体运营效率。

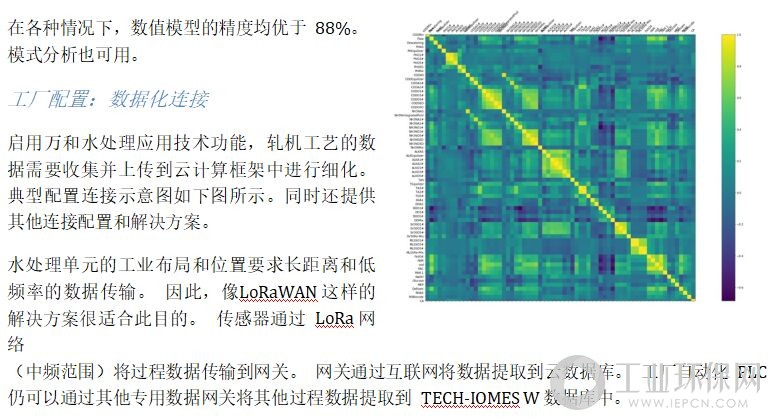

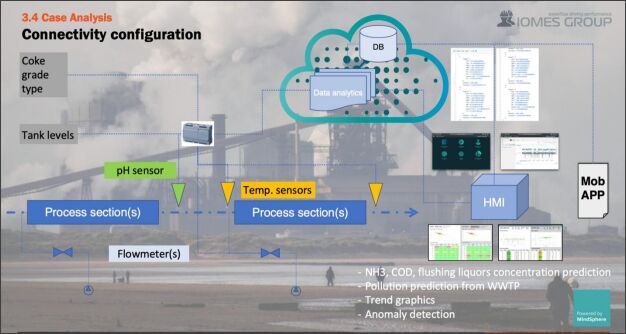

该应用程序首先通过跟踪和分析有机碳水平随时间的变化与工艺参数(如流速、储罐容积、环境温度、流体温度、pH、NH3、碱和其他化学添加剂)的关系来学习,以建立它们与 BOD/COD 值的关系。然后,建立了一个强大的预测模型,在各种情况下,以 88%的准确率预测水体中的 BOD 和COD。并提供模型分析。

借助万和水处理技术应用程序预测的情报,设备操作人员可以迅速决定需要采取的行动(是否进一步稀释、允许更长的处理时间等),以确保高效的系统性能,最终降低运营成本。此外,该应用程序易于使用,因为结果可显示在 PC 或移动应用程序上可定制的 HMI 的 web 界面上,无需安装大量软件包。

它是如何工作的?

基本分析模型将对每个工艺步骤的下列过程变量进行详细说明:

·  流速

流速

· 容器体积

· 外界温度

· 流体温度

· pH 值

· NH3 含量

· 碱含量

· 化学添加剂预测:

· BOD

· COD.

· 预测:

· BOD

· COD.

该模型需要经过一个培训阶段,然后是验证阶段和运行应用程序之前的最终测试阶段。首次培训 是由万和集团的专家在现场执行。输入数据集分为三个子集:一个为培训(预测指标的确定), 一个可供选择(证实),最后一个是测试(预测)。在培训阶段,用户应收集样品进行实验室试 验,并确保将实验结果与取样废水的特定点严格关联,这样就可以采用无偏数据进行数值模型训 练。此校准阶段是根据特定的时间表要求进行,取决于原材料的变化,工艺过程的修改,传感器 更换、增加、减少的频率;但是,校准工作可以由厂里的自动化工程师在特定应用软件中完成, 或由万和专家远程支持下完成。

通过认证

通过认证