产品说明

针对实验室高浓度废气治理,废气成分主要是H2\N2\CO\CO2\低碳烃、有氧化合物。可能产生废气最大量约为120m3/h,有机物排放量约9kg/h,废气浓度达到75g/m3 ,CO装置处理量应为2000 m³/h.

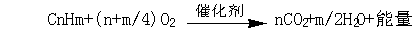

催化氧化是典型的气固相催化反应,其实质是活性氧参与深度氧化作用。在催化氧化过程中,催化剂的作用是降低反应的活化能,同时使反应物分子富集于催化剂表面,以提高反应速率。借助催化剂可使有机废气在较低的起燃温度条件下发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热。其化学反应方程式如下:

催化氧化适用于VOCs含量较高的废气,一般适用于VOCs含量1000~8000mg/Nm3。根据尾气中的氧含量高低及尾气中VOCs的浓度,考虑是否要补充空气。

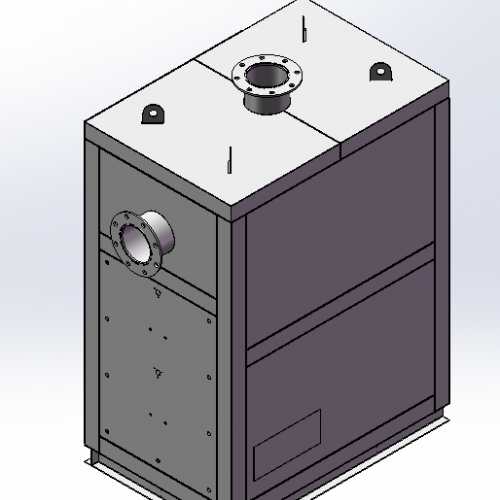

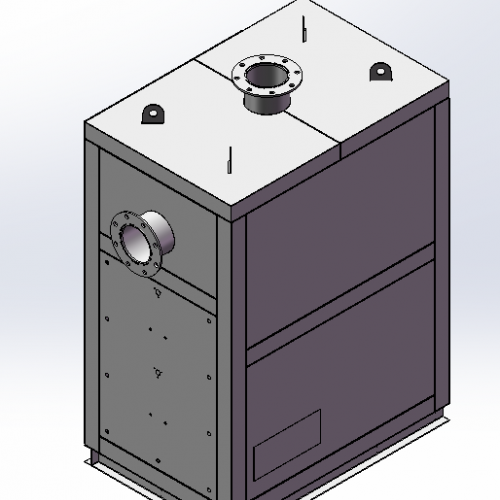

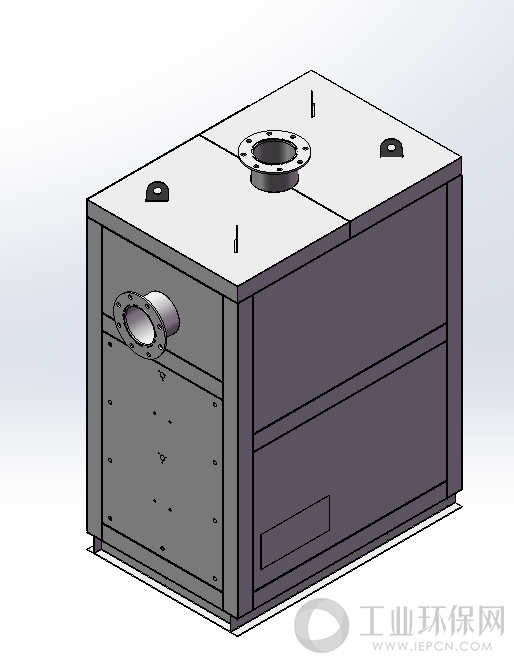

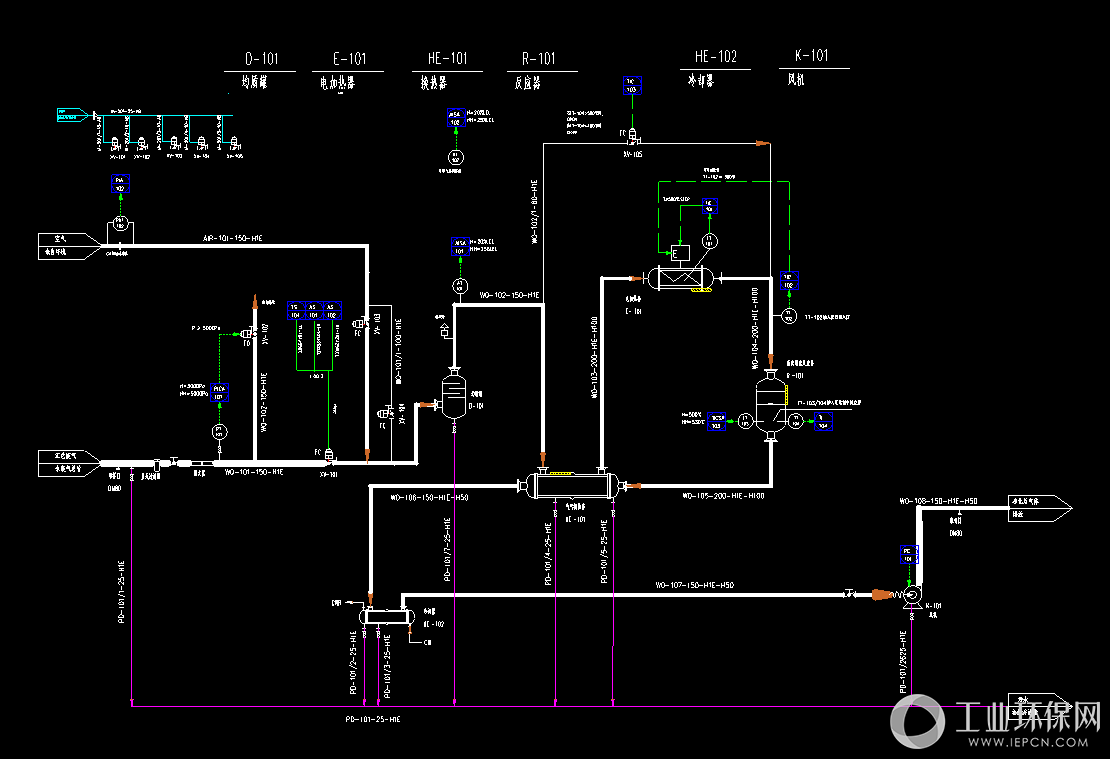

实验室废气汇总至一套催化氧化处理装置,尾气汇总后,进入催化氧化处理装置,废气先在混合罐中与空气混合,混合罐顶部与出口管线均设置在线LEL检测仪,当有机物含量超过25%LEL后,系统报警并紧急停车。混合空气后的废气进入气体换热器,通过气体换热器回收净化后的高温气体热量,再通过电加热器进行温度补偿,确保进入反应器前,废气温度达到300℃(可根据尾气处理效果在250~400℃范围内调整)。当混合后气体中VOCs浓度达到2500mg/Nm3以上时,换热器回收的热量可以使尾气达到反应器入口要求,电加热器不需要工作。加热后的气体进入催化氧化反应器,反应器内装填高活性耐高温催化剂,针对不同有机组分,起燃温度在250~400℃,催化氧化正常工作温度为250~400℃,催化剂最高工作温度为700℃,极限耐受温度为900℃。在催化剂的作用下,废气中的有机物转化为二氧化碳和水。催化氧化正常工作最高VOCs浓度不应超过6000mg/Nm3,对应床层温度≤700℃,短时间(≤0.5h)极限浓度为7450mg/Nm3,对应床层温度≤900℃。催化剂长时间在700℃以上使用,会缩短催化剂寿命。使用温度超过900℃过长时间(不易超过0.5h),有催化剂报废风险。催化氧化后的尾气通过气体换热器回收热量,再通过风机排放,风机为防爆变频离心风机,根据催化床层温度反馈进行PID变频调节,确保整套装置处于负压状态。

催化氧化安全浓度计算与分析

催化氧化为放热反应,气体中VOCs浓度越高,则放热量越大,催化床层温升也越剧烈,若不加控制,很容易发生飞温现象,引发安全事故。同时,催化氧化催化剂有一定的温度使用范围,本方案采用的催化剂,最高使用温度为700℃,超过700℃,将会缩短催化剂使用寿命,极限耐受温度为900℃,超过900℃0.5h以上,将会造成催化剂表面玻璃化,催化剂活性丧失。

当废气中VOCs浓度较低时,放热量不足以维持催化氧化装置运行,需要电加热器提供额外的能量,此时不会产生床层飞温。

当废气中VOCs浓度达到能够维持催化氧化装置运行时,此时的浓度称为VOCs热平衡浓度。

当废气中VOCs浓度升高到床层温度达到600℃时,需要开启换热器旁路,减少回收的热量,此时的浓度称为VOCs旁路浓度。

当废气中VOCs浓度升高到换热器旁路开启,床层温度达到700℃,此时的浓度称为VOCs最高浓度。

当废气中VOCs浓度升高到换热器旁路开启至最大,床层温度达到900℃,此时的浓度称为VOCs极限浓度。

催化氧化装置只能在短时间内(≤30min)承受超过最高浓度的废气VOCs浓度,但不能超过VOCs极限浓度,否则有催化剂报废的风险。故此,当床层温度超过800℃时,系统会连锁停车。

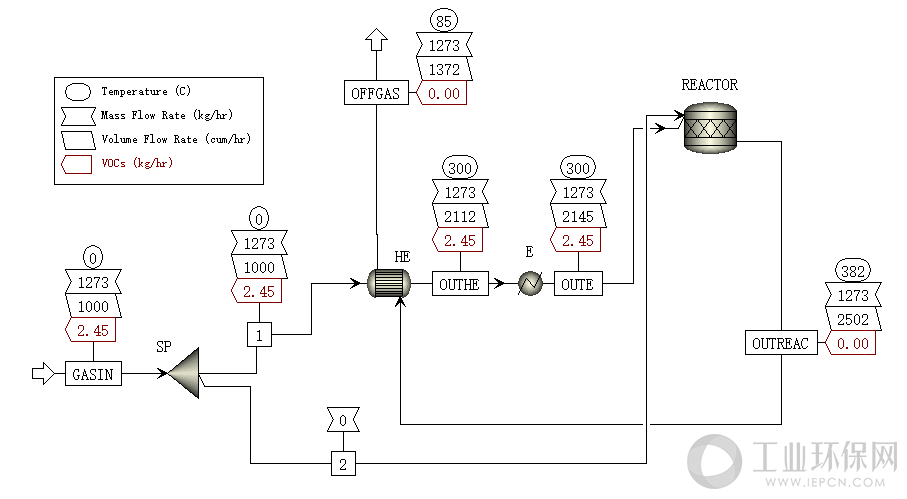

本方案对VOCs热平衡浓度、VOCs旁路浓度、VOCs最高浓度和VOCs极限浓度进行了模拟计算,结果见图2-3-1~2-3-3。

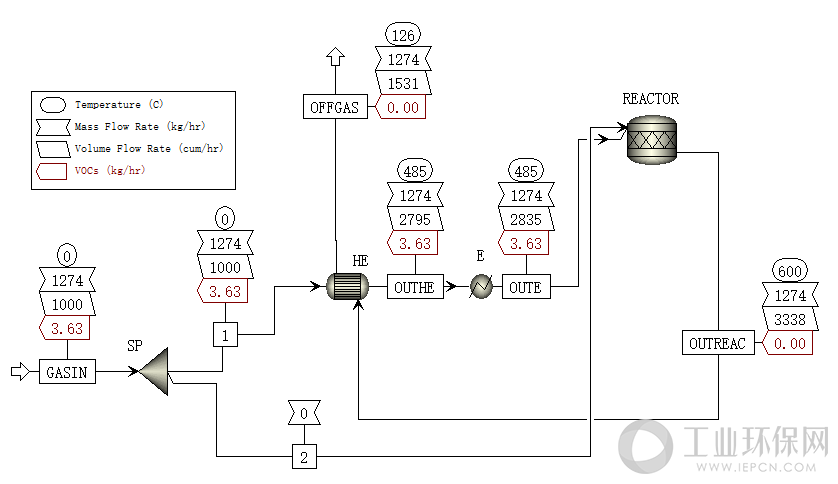

图2-3-1 热平衡浓度模拟计算

VOCs热平衡浓度为2450mg/Nm3(绝热计算)。

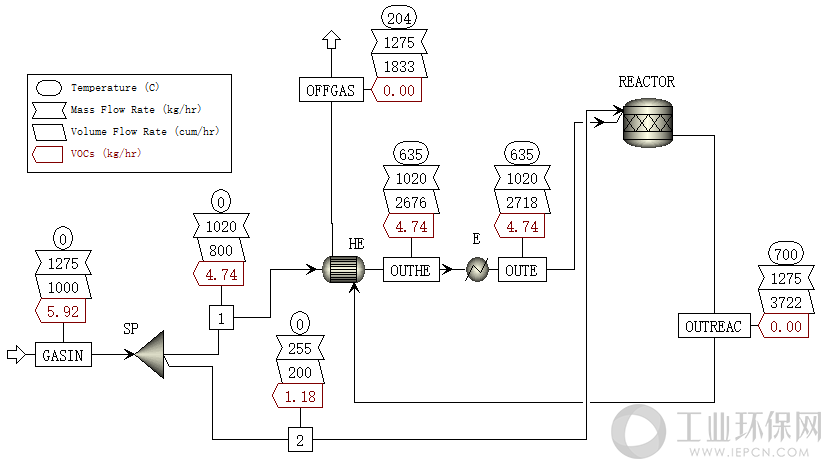

图2-3-2 VOCs旁路浓度模拟计算

VOCs旁路浓度为3630mg/Nm3(绝热计算)。

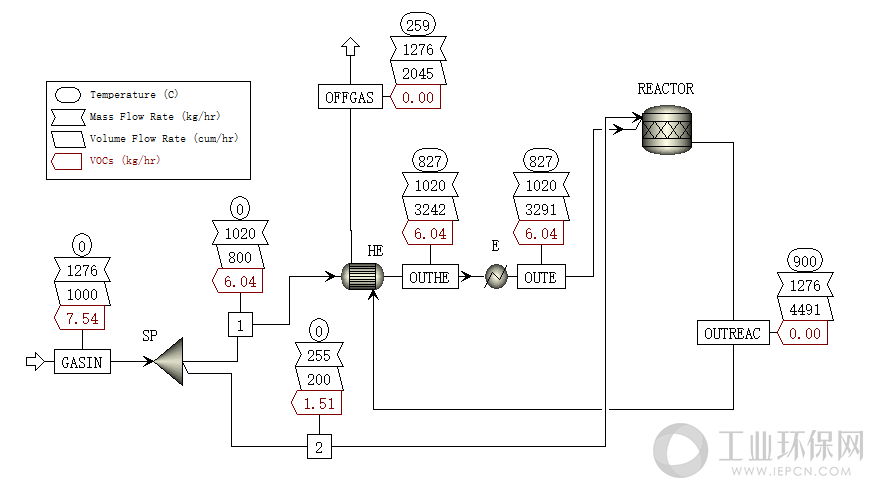

图2-3-3 VOCs最高浓度模拟计算

VOCs最高浓度为5920mg/Nm3(绝热计算)。

图2-3-4 VOCs极限浓度模拟计算

经计算,VOCs最高浓度为7540mg/Nm3(绝热计算)。

工业环保网APP

工业环保网APP

企业手机版商城

企业手机版商城

关注抖音,更多精彩

关注抖音,更多精彩

扫码关注视频号

扫码关注视频号

扫码关注微信公众号

扫码关注微信公众号